En octobre dernier, en marge du prix Oskar Barnack, Leica nous ouvrait les portes de son usine de Wetzlar. L’occasion de découvrir « l’envers du décor » et d’explorer les lieux où les boîtiers et objectifs Leica voient le jour. Découverte de cet endroit peu commun, où tradition et modernité, artisanat et industrie ne font qu’un.

Sommaire

Le Leica Park, épicentre de la marque germanique

L’histoire du Leitz Park est indissociable du Dr Andreas Kauffmann. L’entrepreneur autrichien, reprend les rênes de l’entreprise familiale en 2005 et la sauve d’une faillite pressentie par plus d’un observateur.

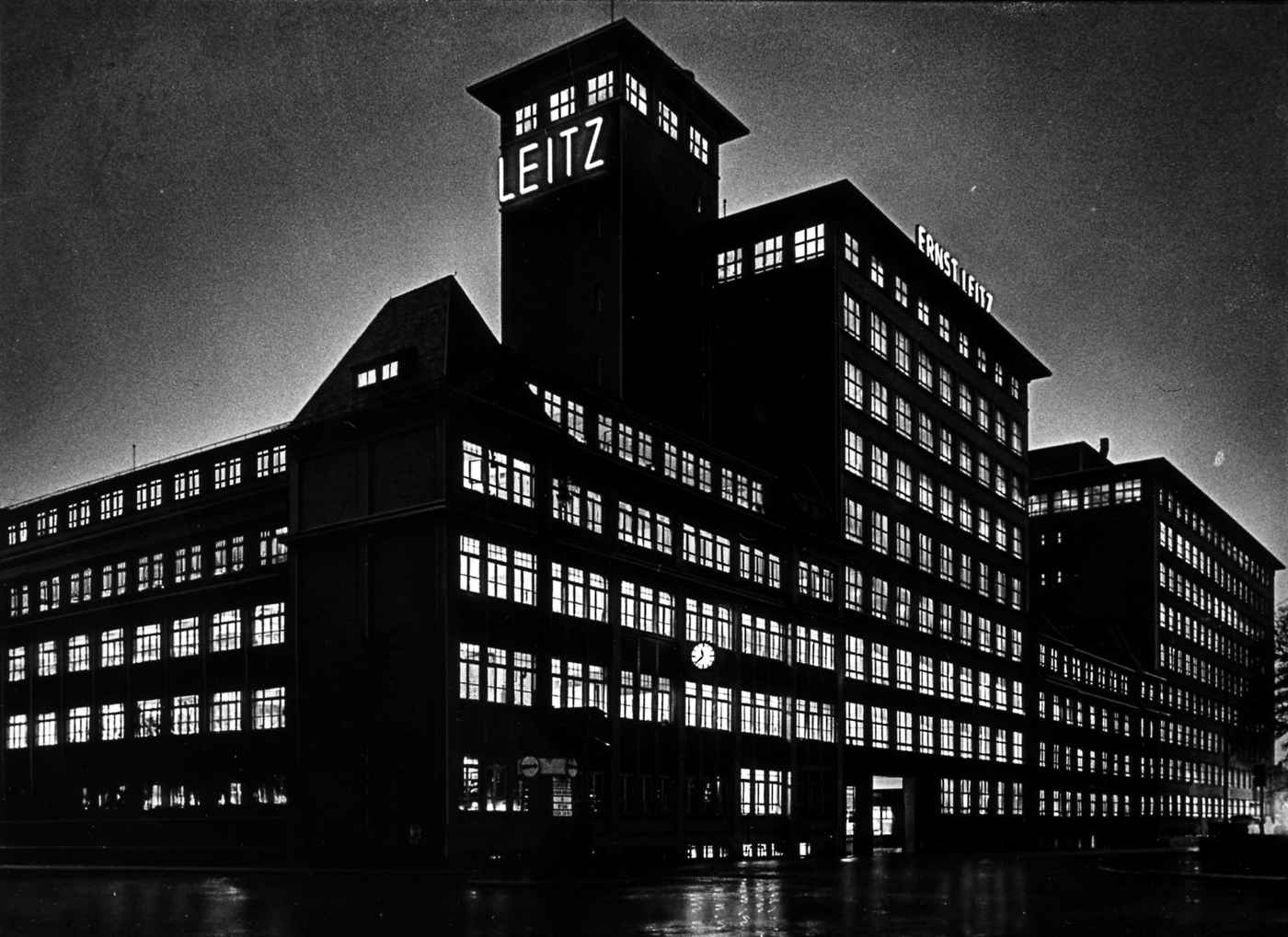

Rapidement, il ambitionne de faire revenir Leica dans sa ville d’origine, Wetzlar, au nord de Francfort. C’est là qu’avait été fondée la 1e manufacture, par l’opticien Carl Kellner en 1849. Elle est reprise par Ernst Leitz en 1869. C’est aussi à Wetzlar que l’ingénieur Oskar Barnack développe le « Ur Leica » et donne naissance à la photographie au format 35 mm – jusque-là réservée à l’univers du cinéma. Le Leica I est ainsi lancé en 1925.

Au tournant des années 2010, Leica quitte donc son « ancienne usine » de Sölms – dont les installations étaient devenues largement insuffisantes pour répondre à la demande. Mais pas question de revenir dans la 1e usine Leica, située à deux pas de la vieille ville de Wetzlar, le long de la rivière Lahn. En effet, cette dernière accueille Leica Microsystems – la branche spécialisée dans les microscopes.

Mis en chantier en 2012 et inauguré en grande pompe en 2014, le Leitz Park signe la renaissance de la marque germanique, avec un chiffre d’affaires passant de 134,1 millions d’euros en 2009, année de sortie du Leica M9, à 498 millions d’euros en 2022.

Sur plus de 27 000 m2, le Leitz Park est un vaste ensemble architectural qui accueille aujourd’hui plus de 600 employés. Cette unité de production est secondée par la « nouvelle usine » de Vila Nova Famalicao, au Portugal, où travaillent 860 salariés.

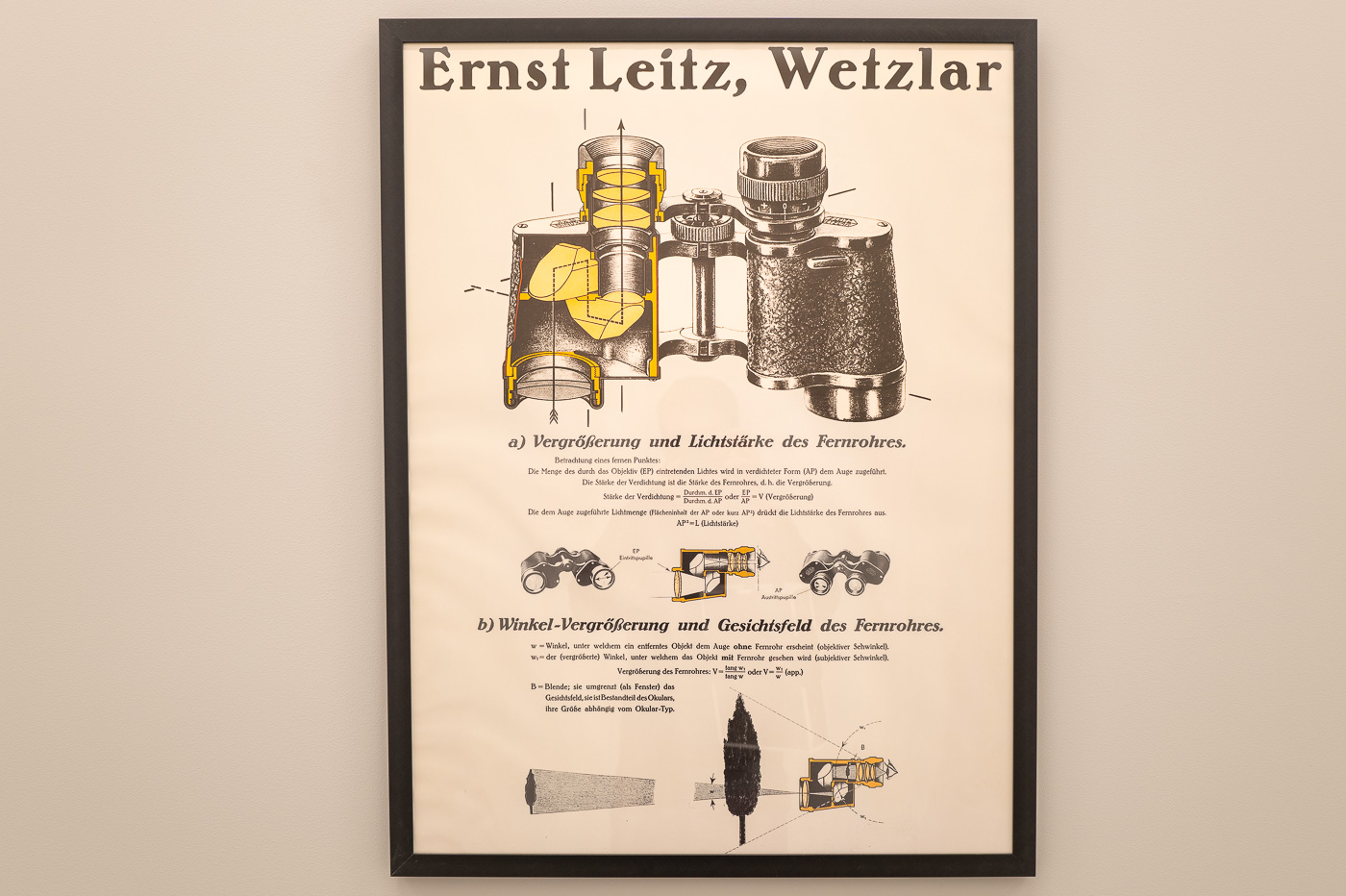

Aujourd’hui, Leica Camera AG conçoit et assemble les boîtiers Leica des gammes L, SL et Q. Ces derniers incarnent environ 80 % de l’activité. Les jumelles, monoculaires et télémètres de sport représentent environ 10 %. Toutefois, le groupe conçoit également les verres pour lunettes de vue, ainsi que les optiques pour les projecteurs laser.

Entre tradition et modernité – mais toujours un même souci de la précision

S’il y a bien une chose qui frappe lors de la découverte de l’usine Leica (et du Leitz Park d’une manière générale), c’est la lumière. Oubliez l’image d’un « simple » hangar : les locaux dans lesquels naissent les boîtiers et optiques Leica sont baignés de lumière – même par temps passablement gris, comme ce fut le cas lors de notre visite.

Le cabinet d’architecture Gruber + Kleine-Kraneburg a su conférer aux lieux une impression d’élégance et de simplicité, très proche du quiet luxury très en vogue actuellement. Les bâtiments adoptent des courbes très douces – qui rappellent celles des jumelles Leica. Dans le couloir menant à l’entrée de l’usine, les hautes fenêtres rappellent les perforations d’une pellicule.

Comme indiqué dans notre visite de l’usine de Famalicão, les boîtiers Leica ne sont plus fabriqués à 100 % à Wetzlar. L’usine portugaise s’occupe ainsi de la préproduction des différents boîtiers et optiques, avant de les envoyer à l’usine germanique.

Précisons cependant que cette étape préliminaire au Portugal concerne surtout les pièces mécaniques de grande taille (le fût des objectifs par exemple), tandis que l’Allemagne est davantage centrée sur l’optique et les pièces de très grande précision. Et l’assemblage final des différents produits.

L’usine de Wetzlar abrite ainsi des machines ultra-modernes, comprenant parfois jusqu’à 50 outils – ainsi que d’autres atteignant le demi-siècle, mais toujours largement utilisées pour certaines pièces. Nous avons ainsi pu découvrir une machine pour fabriquer des vis de quelques millimètres seulement.

Les bagues de mise au point, conçues en aluminium et en laiton, sont traitées à des températures très élevées. Dans tous les cas, chaque pièce est vérifiée une par une, et des tests sont réalisés à chaque étape de la fabrication des produits. « La qualité technique de Leica permet à la fois une meilleure durabilité et une plus grande réparabilité », nous explique la marque.

C’est également à Wetzlar que sont conçus les boîtiers personnalisés en fonction des demandes des clients. Ainsi, l’usine reçoit des cuirs de différents tons, qu’une machine découpe pour chaque appareil. « Il est possible de personnaliser un boîtier neuf comme un boîtier usagé, même si l’opération est plus facile quand la matière n’a pas encore été traitée », précise la marque.

Deux types de gravure peuvent être appliqués sur le capot supérieur : une gravure « classique » à la fraiseuse, et une gravure laser pour les travaux les plus fins. La marque peut aussi répondre à des demandes particulières, comme un Leica M7 entièrement en titane pour un membre de la famille royale du Qatar. Plus insolite encore, le Leica APO-Telyt-R 1600 mm f/5,6, dont 2 exemplaires seulement ont été produits.

Enfin, une partie de l’usine est entièrement dédiée au prototypage des futurs boîtiers (et objectifs) Leica. Pour ce faire, la marque a notamment recours à l’impression en 3D pour parfaire l’ergonomie de ses appareils photo. Nous avons ainsi aperçu moulage en résine d’un hybride de la série Leica SL.

Un savoir-faire optique d’excellence

Notre visite se poursuit du côté des objectifs. À intervalle régulier, le sol est recouvert de carrés en caoutchouc très épais. Le but est d’atténuer au maximum les vibrations, qui pourraient nuire à la confection des lentilles !

Longtemps fabriqués par Leica en interne, les blocs de verre utilisés pour les différentes lentilles sont aujourd’hui livrés par des entreprises tierces (Schott et Hoya, pour ne pas les citer). Leica commande ainsi des verres d’une taille très spécifique, qui sont ensuite traités directement à Wetzlar.

Les lentilles sphériques sont les plus simples à fabriquer. Sur le papier, le principe est limpide : il suffit de polir le verre (par projection d’une solution à base d’eau et d’une poudre plus ou moins abrasive), tout en le faisant tourner à très haute vitesse. Comptez entre 30 et 40 minutes pour cette opération.

Sans surprise, les lentilles asphériques (notées ASPH) sont beaucoup plus complexes à fabriquer. La première méthode consiste à mouler un morceau de verre à très haute température, afin de lui faire adopter la forme souhaitée. Elle permet d’atteindre un très haut niveau de précision – mais le diamètre de la lentille ne peut dépasser 2 cm. Ce type de lentilles est principalement employé dans les objectifs grand-angles en monture M.

Une autre méthode, plus récente, consiste à un polissage/meulage contrôlé par ordinateur (CNC, pour Computer-based Numerical Control). Cette méthode présente un avantage indéniable : celui de permettre la fabrication de lentilles asphériques beaucoup plus grandes. L’objectif APO-Summicron-M 1 :2/90 mm ASPH a été le premier à bénéficier de cette technique. La précision permise par ce type de machine est de l’ordre de seulement 0,1 µm (micromètre). À comparer avec l’épaisseur d’un cheveu, qui atteint 70 micromètres !

Enfin, un laser vient traverser la lentille afin de vérifier la surface de la lentille. Grâce à une méthode nommée CGH (Computer Generated Holograms), un hologramme est créé par l’ordinateur, permettant de visualiser la forme de la lentille.

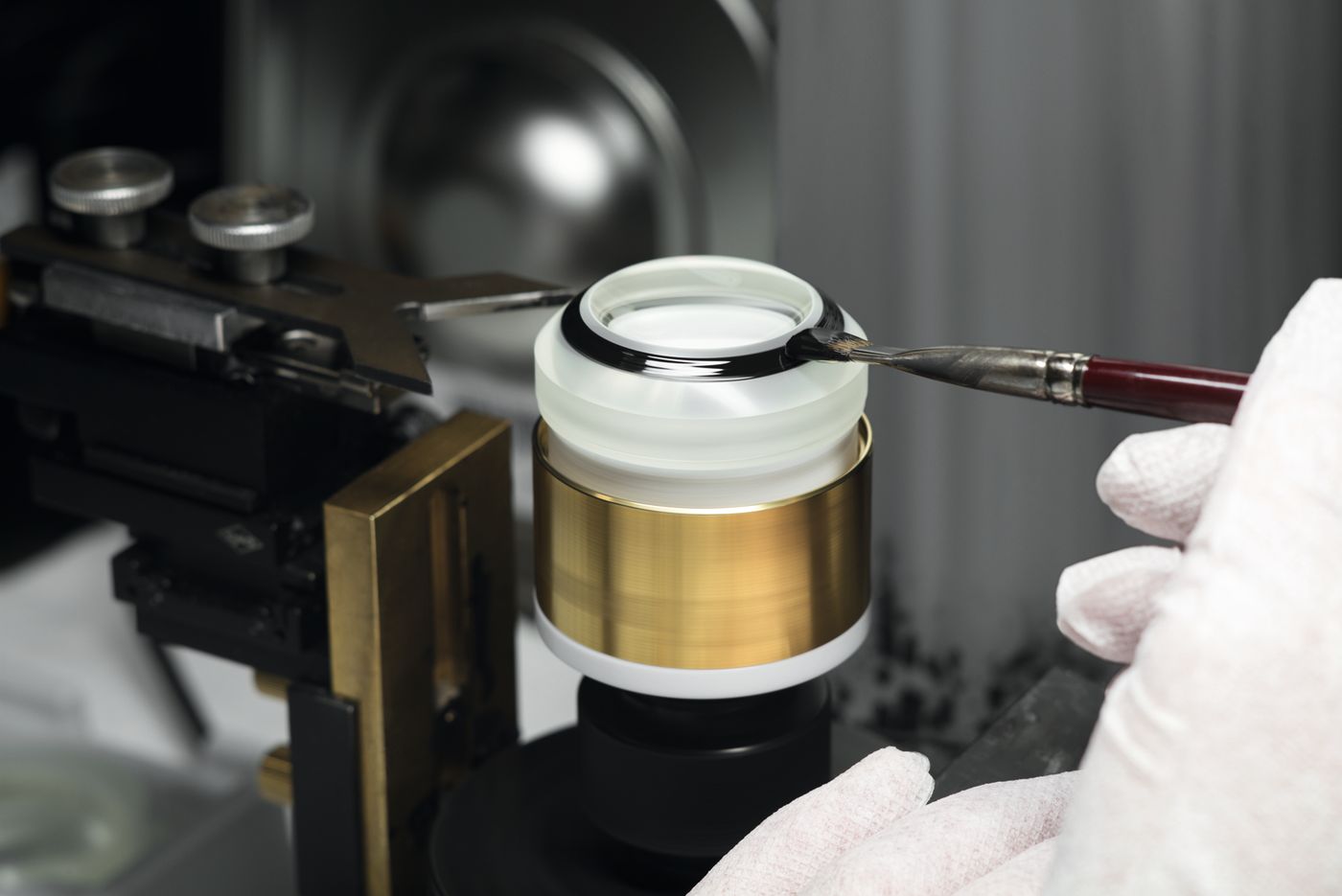

Si le seuil de tolérance est atteint ou dépassé, la lentille repart pour être polie. Chaque lentille est ainsi contrôlée face par face. Une fois toutes les opérations de polissage achevées, une couche de peinture noire est appliquée (à la main !) sur les bords pour éviter les reflets parasites sur l’image.

Enfin, les lentilles reçoivent un traitement en 9 couches afin de réduire les reflets parasites. Pour ce faire, elles sont placées dans un four avec 9 composants chimiques, portés à très haute température puis refroidis. La vapeur ainsi créée va déposer les différentes substances sur la lentille. L’opération est répétée sur chaque face, et prend un total de 2h30.

La fabrication d’un objectif Leica prend un mois – et celle d’un boîtier environ 3 semaines. « La technologie que nous employons ainsi que le niveau de qualification de notre personnel explique le coût de nos produits », explique Leica.

Les pépites insoupçonnées des archives Leica

La dernière partie de notre visite nous conduit à travers le musée Ernst Leitz. Une très belle collection de boîtiers et d’objectifs sont présentés, couvrant l’histoire centenaire du constructeur allemand.

Mais les pièces les plus extraordinaires dorment à l’abri du regard, au sein des archives Leica.

Nous avons pu y découvrir une réplique du Leica Série 0 conçu à l’occasion du 125e anniversaire de la naissance d’Oskar Barnack. Pour mémoire, l’exemplaire personnel de l’ingénieur allemand a été vendu aux enchères pour la modique somme de 14 millions d’euros en 2022.

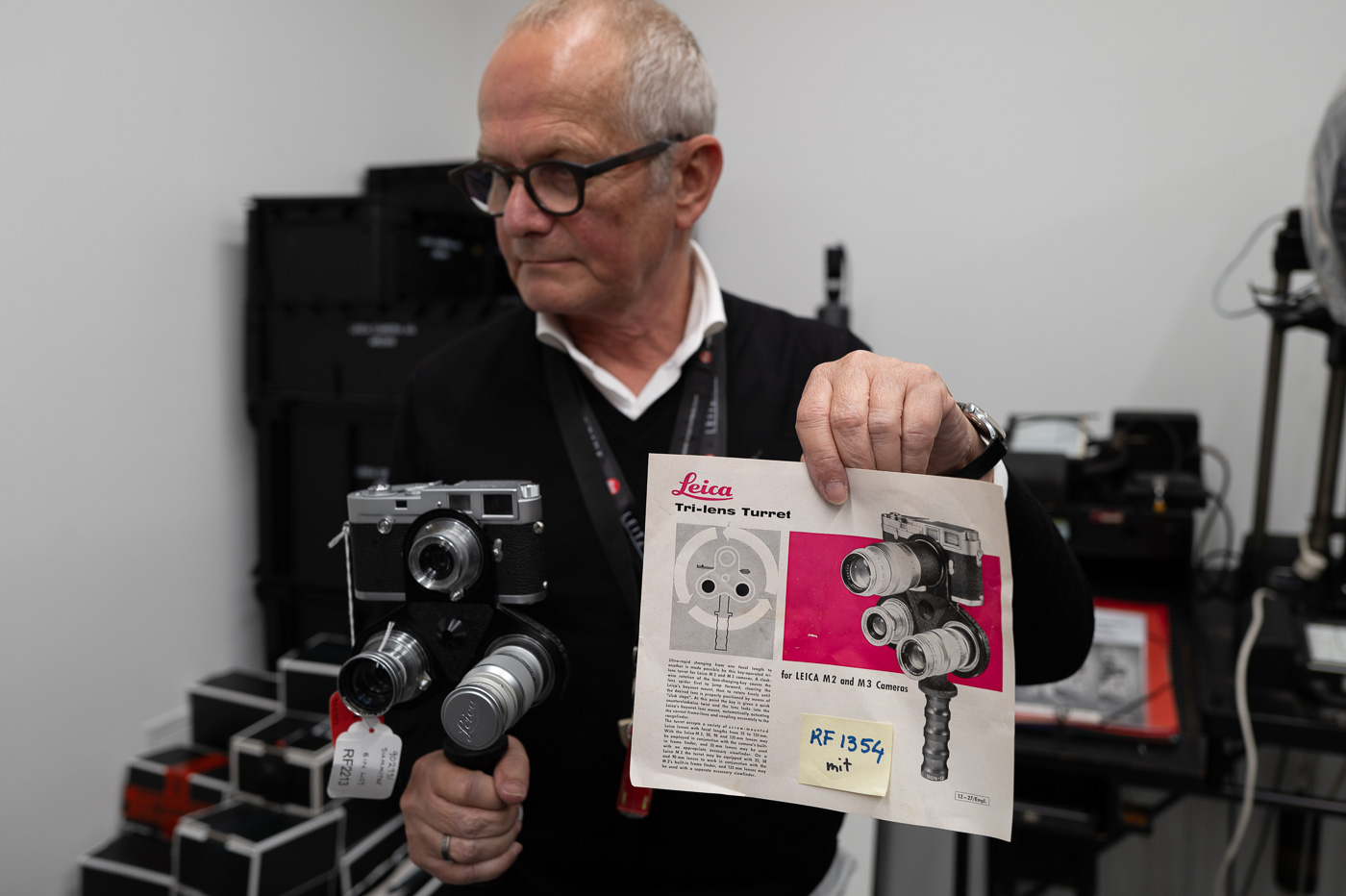

Plus insolite encore, un rarissime exemplaire du « Leica Tri-lens Turret ». Cet étrange accessoire fut proposé dans les années 1960 afin d’accompagner les Leica M2 et M3. Son but : permettre de changer rapidement de longueur focale, en alternant l’objectif placé devant le boîtier.

Le Leica M8 est le premier boîtier M numérique… mais son développement a nécessité la fabrication d’un étrange duo. Ce dernier est composé d’un reflex Leica R9 doté du dos numérique Digital-Modul-R (doté d’un capteur CCD de 10 Mpx), relié à… un Leica M7 modifié. Une manière pour Leica de tester la manière dont un boîtier Leica M pourrait profiter du numérique.

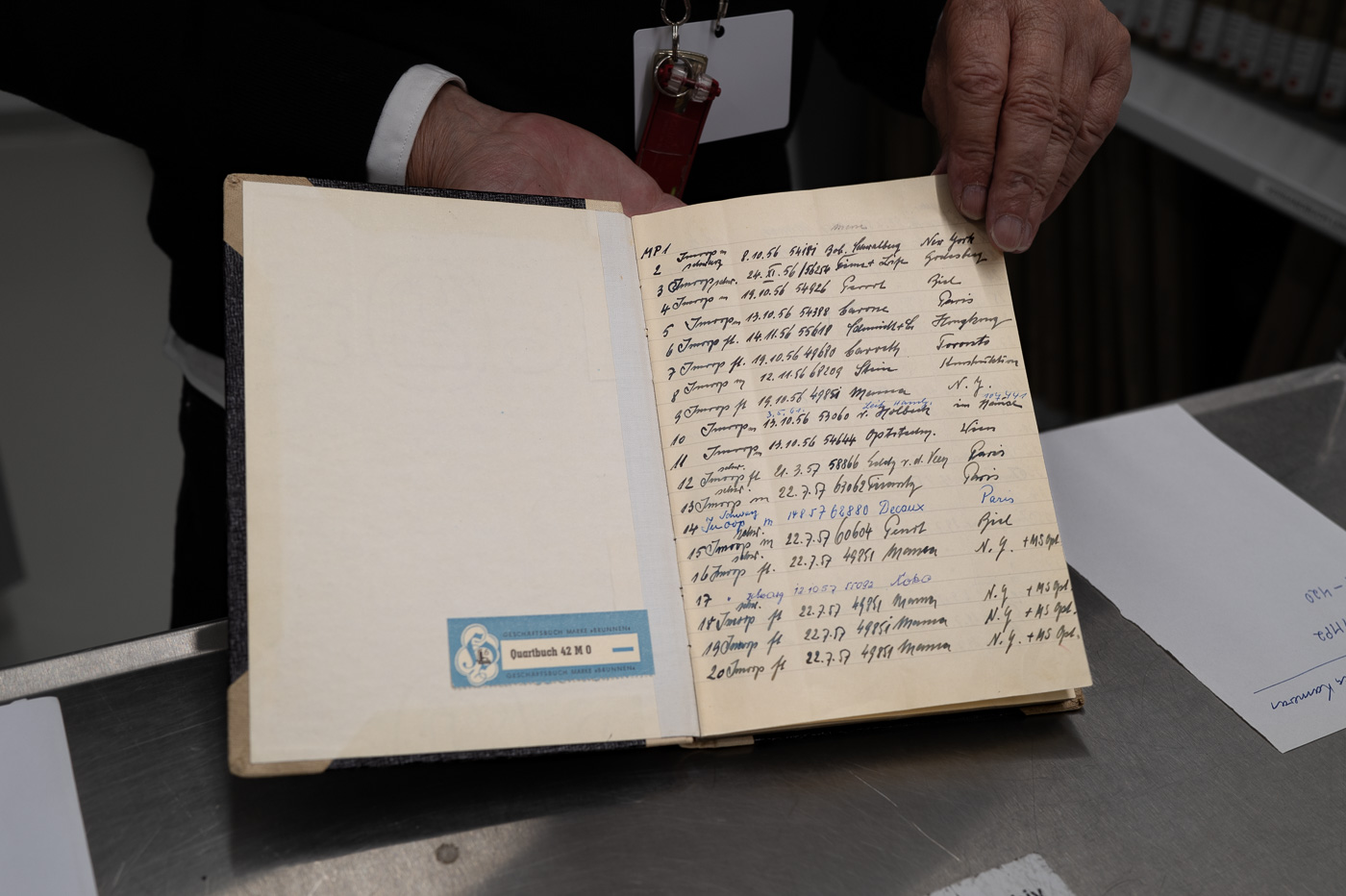

Bien sûr, les archives rassemblent aussi des négatifs capturés par Oskar Barnack, des carnets de commande (manuscrits !) ou encore des schémas techniques extrêmement détaillés.

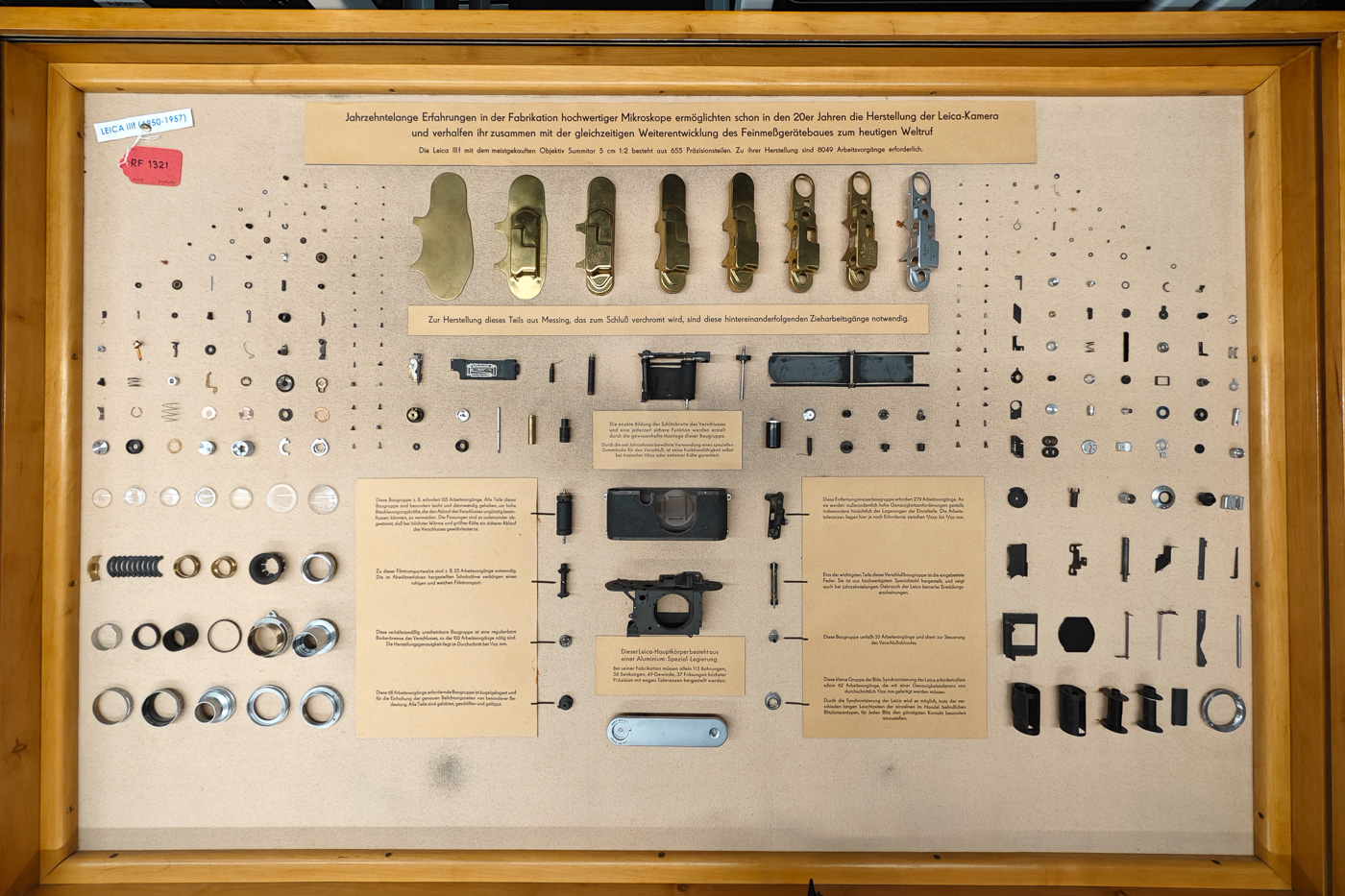

Plus loin, une vitrine détaille l’intégralité des pièces requises pour la confection d’un Leica III. Sans oublier une impressionnante collection de microscopes made in Wetlzar. La boucle est bouclée !

C’est ainsi que s’achève notre visite du Leica Park – et notre séjour à Wetzlar. Nous tenons à remercier les équipes de Leica pour l’avoir rendue possible, notamment à Gaëlle Gouinguené et Michel Ellert pour cette visite guidée de l’usine Leica et leurs nombreuses explications.