Durant notre séjour au Japon à la découverte du Salon CP+ près de Tokyo, nous avons profité des quelques jours sur place pour visiter deux usines de production d’objectifs photo, dont celle de Nikon, dans la préfecture de Tochigi, à moins de 200km au nord du Japon. C’est dans cette région montagneuse, qui regroupe plusieurs domaines skiables, que Nikon fabrique notamment ses optiques NIKKOR haut de gamme comme le dernier NIKKOR Z 24-70mm f/2.8 S.

En pleine effervescence post-CP+, nous avons ainsi pu visiter l’usine et découvrir les étapes de fabrication des objectifs que certains photographes professionnels nous utilisons au quotidien, un véritable rêve d’enfant qui se réalise et on vous embarque avec nous.

Sommaire

Nikon Tochigi, un peu d’histoire

Avant la visite de l’usine, nous avons pu en savoir plus sur son histoire, qui remonte au 1er septembre 1961 avec la création de l’entreprise Sakura Electronics Industry Co. Ltd. La production d’optiques NIKKOR a débuté en 1963 pour Nikon, qui s’appelait à l’époque Nippon Kogaku K.K. En 1973, pour mieux refléter les activités de l’usine, l’entreprise a changé de nom pour Tochigi Nikon Corporation, le nom actuel.

Depuis que la première optique NIKKOR est sortie de cette usine, d’autres activités ont été mises en place, comme la fabrication d’objectifs interchangeables pour les reflex, mais aussi d’optiques pour microscope, d’optiques pour semi-conducteurs lithography et FPD lithography et de nombreux composants entrant dans la conception de systèmes optiques complexes.

Aujourd’hui, l’usine de Tochigi compte 1050 employés sur une surface de 203 380 m². C’est 4,5 fois la surface du Tokyo Dome, le stade iconique de Tokyo qui peut accueillir 55 000 personnes. Plus de 2 000 places de parking permettent aux employés et visiteurs d’accéder au site.

Nikon Tochigi est également la seule usine au Japon qui réalise des objectifs à destination des microscopes confocaux pour Nikon.

L’usine est divisée en deux parties. On retrouve la chaîne de production d’optiques NIKKOR haut de gamme où sont polies et assemblées les optiques professionnelles Nikon comme les zooms f/2.8 VR et notamment le dernier NIKKOR Z 24-70 mm f/2.8 S pour les Z 6 et Z 7 ainsi que de nombreux téléobjectifs comme les 500mm, 600mm et 800mm. L’autre partie de l’usine fait partie d’un centre d’ingénierie pour l’équipe R&D de Nikon à Tokyo afin de développer et préparer la production de nouveaux produits optiques pour l’industrie. C’est également cette usine qui sert de support aux autres usines Nikon en Thaïlande.

Visite d’usine : les différentes étapes de fabrication d’une optique d’exception

Durant notre visite dans l’usine Nikon à Tochigi, nous avons pu découvrir en exclusivité la ligne d’assemblage de l’objectif NIKKOR Z 24-70mm f/2.8 S dédié aux nouveaux hybrides Z 6 et Z 7. Voici les différentes étapes du processus de production d’un objectif NIKKOR.

Les photos publiées dans cet article ont été réalisées par Phototrend. Elles ont cependant été revues par les équipes de Nikon Japon pour éviter tout risque de diffusion d’éléments ayant attrait au secret industriel, ce que l’on peut comprendre.

Polissages multiples et couchage des lentilles

La première étape pour la production d’un objectif concerne bien entendu les lentilles qui la composent. Il faut savoir qu’un objectif est souvent constitué d’une dizaine ou plus de lentilles, surtout s’il s’agit d’un zoom. Pour le NIKKOR Z 24-70mm f/2.8 S, l’objectif est composé de 17 lentilles.

L’usine reçoit le verre au format brut. Chacune de ces lentilles passe par plusieurs étapes, la première étant un pré-polissage (grinding) qui permet de donner la forme à la lentille. A ce niveau, le verre n’est pas encore transparent, et ce travail s’effectue en plaçant la lentille dans une machine qui dispose de poudre de diamant. Ce processus ne prend que quelques minutes.

Ensuite, le verre passe par l’étape de polissage grossier (rough polishing) qui permet de se rapprocher du rendu final, puis une étape de polissage permet de définir précisément la courbure de la surface recherchée. Cette étape est très importante, car un degré de plus ou de moins peut entraîner des résultats très différents. Certaines lentilles sont collées pour obtenir des éléments optiques plus complexes.

A ce niveau, le verre est devenu transparent, mais n’est pas encore finalisé, car il est très brillant. Il faut savoir qu’avant traitement, une lentille reflète 10% de la lumière captée.

Après ces différentes étapes de préparation des lentilles, ces dernières sont traitées avec notamment le couchage (coating) au fluor ou les traitements nanocristal et ARNEO pour les nouvelles optiques NIKKOR Z comme le 24-70mm f/2.8 S afin de réduire les reflets. Pour cela, les lentilles sont placées sur un support en forme de dôme dans une four sous vide où une matière de coating est fondue pour être déposé sur l’objectif et vient se coller à la surface de l’optique. L’opération est répétée pour traiter les deux côtés de la lentille.

Ensuite, un contrôle est effectué pour vérifier que le couchage a été appliqué de manière homogène et précise à l’aide d’un spectrophotomètre. Nous n’avons pas pu assister à cette étape mais voici une vue de derrière de la machine qui sert au couchage.

La dernière étape est le centrage de la lentille, pour vérifier que l’axe est bien au centre de l’objectif et pour finaliser le diamètre du verre. Certaines lentilles sont également peintes sur les bordures pour réduire encore plus les reflets.

Assemblage de l’objectif sous atmosphère contrôlée

Une fois les lentilles prêtes, il est temps de passer à l’assemblage de l’objectif, qui est une étape tout aussi importante et demande beaucoup de dextérité et de précision. Dans l’usine, cette zone est sous atmosphère contrôlée (contrairement au polissage) et j’ai dû revêtir la charlotte, la blouse blanche, le masque et les chaussons pour éviter d’apporter des poussières dans cette partie du processus de fabrication.

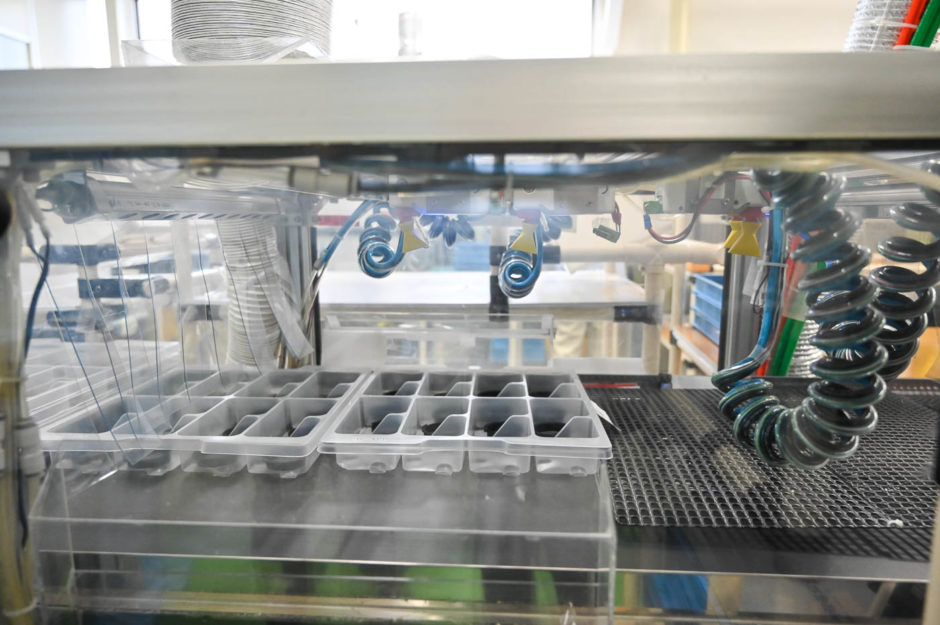

Le passage dans une salle de douche d’air (à air pulsé) est obligatoire. Idem pour tous les différents composants (jusqu’au plus petit bout de plastique) qui sont passés dans une sorte de machine à laver pour éliminer des poussières venant de l’extérieur.

J’ai été impressionné par le nombre d’étapes nécessaires pour assembler un objectif, et surtout du nombre de personnes dédiées à chacune de ces tâches.

Comparés à l’étape de polissage, l’assemblage et le contrôle des objectifs semblent être des étapes nécessitant beaucoup plus d’opérateurs. Je comprends mieux le nombre de 1500 employés sur ce site, même s’ils ne sont pas tous dédiés à la division Imagerie. Petit détail : si Nikon recrute ses techniciens déjà diplômés, une grande partie de la connaissance est transmise par les employés seniors aux nouveaux entrants par une formation continue sur la ligne d’assemblage.

Chaque lentille ou élément optique est tout d’abord placé dans son cerclage en plastique avant d’être positionné dans le fût de l’objectif. C’est également un moment où le technicien inspecte à nouveau à la lumière la lentille pour vérifier qu’elle ne contient pas de défaut.

Ensuite vient l’assemblage à proprement parler de l’objectif, avec le placement des lentilles dans le fût de l’objectif. Dans le cas de Tochigi et de l’objectif NIKKOR 24-70mm f/2.8 S, les circuits, le moteur et le fût sont déjà assemblés dans une autre usine et acheminés à Tochigi pour le montage final et surtout l’étape de vérification.

Le positionnement des lentilles se fait avec dextérité et toujours en évitant soigneusement les traces de doigts ou autre poussière. Une fois que tous les éléments sont présents dans l’objectif, l’étape principale consiste à fixer la baïonnette et la dernière optique, qui vient compléter l’objectif.

Il faut savoir que toutes ces étapes sont réalisées à la main, sans intervention d’une machine automatisée quelconque (si ce n’est quelques outils). Un opérateur est capable d’inspecter jusqu’à plus de 1000 lentilles par jour et d’assembler des centaines d’objectifs par jour. Parmi les compétences recherchées, certains opérateurs sont capables de détecter à l’oeil nu un défaut que nous ne pourrions voir.

Ajustement et vérification de l’objectif

Avant d’être emballé pour l’expédition, l’objectif finalisé est inspecté, contrôlé et ajusté. Une mire placée dans une grande boîte noire permet d’ajuster le centrage de l’objectif avec un laser. Pour vérifier cette mesure, le technicien dispose d’un écran avec un petit point qui doit rester dans un cercle de mesure. Si le point est en dehors du cercle, l’objectif n’est pas correctement ajusté.

Les bagues de zoom et de mise au point sont aussi testées et une étape permet de contrôler les performances de mise au point de l’objectif. A chaque étape, il y a un compteur pour les objectifs : après le contrôle sur chaque processus, les objectifs validés peuvent passer à l’étape suivante. La fierté de l’usine est de nous montrer que le nombre de défauts est très bas, même s’il n’est pas de zéro.

Cette étape de contrôle est effectuée sur chacune des optiques, et permet de s’assurer des performances élevées pour chaque optique, notamment en respectant le graphique MTF d’une optique (Modulation Transfer Function), une mesure des performances potentielles d’une optique.

Petite anecdote : un petit QR Code est logé dans une pièce de l’optique de chaque objectif fabriqué dans cette usine pour s’assurer de sa traçabilité en cas d’intervention du SAV.

Après cette étape, et une fois les performances de l’optique validée, cette dernière passe par le service d’emballage qui enregistre l’objectif grâce à son numéro de série. L’optique est ainsi prête pour l’expédition.

Bonus : le Nikon 800mm AF-S f/5.6 E FL ED VR inspecté à bout de bras

Au détour d’un couloir, nous tombons sur cet espace de l’usine presque désert, où un ingénieur tient à bout de bras un Nikon 800mm AF-S f/5.6 E FL ED VR, qui pèse tout de même plus de 4,5 kg, pour inspection.

Mise en scène pour nous ou véritable inspection ? A 18 500€ l’optique, on imagine que Nikon n’en produit pas des centaines par jour, et un soin tout particulier est porté à ces objectifs d’exception.

Fin de la visite de l’usine Nikon Tochigi, notre ressenti

Au sortir de cette visite d’usine, nous avons découvert un univers passionnant. C’est peut-être même un rêve de photographe qui se réalise : visiter l’usine qui a produit l’une des optiques que l’on utilise au quotidien.

Dans l’usine de Nikon à Tochigi, nous avons été étonnés par la quantité d’employés affairés aux différentes tâches et aussi par l’importance du contrôle qualité à la fin de chaque étape, pour s’assurer que chaque objectif dispose des meilleures performances.

Cette recherche de l’excellence a forcément un coût, que les photographes retrouvent lorsqu’ils achètent une optique, et un passage de l’autre côté du rideau permet de mieux comprendre le prix de certains objectifs, notamment les modèles dédiés aux photographes professionnels. Il s’agit cependant rappelons-le de l’usine qui produit les objectifs haut de gamme « made in Japan » de chez Nikon. Il serait intéressant de pouvoir comparer avec les autres usines présentes dans d’autres pays, produisant des optiques plus abordables.

Avant de quitter Tochigi pour rejoindre Tokyo, un passage par le musée à l’entrée est obligé, tout comme la photo officielle avec les responsables de l’usine.

Un grand merci à Isabelle de Oliveira et Toan Pham de Nikon France, à Nikon Japon ainsi qu’à l’équipe de l’usine Nikon Tochigi pour nous avoir ouvert leurs portes.