Cette année, en marge du CP+ 2025, Phototrend a eu le privilège de visiter l’usine d’objectifs Canon d’Utsunomiya, située à environ 100 km au nord de Tokyo, dans la préfecture de Tochigi. C’est dans cette usine que sont fabriqués les objectifs professionnels de la série L, notamment les derniers modèles en monture RF.

Phototrend est le premier média à redécouvrir ce site depuis la pandémie de Covid-19 en 2020. Fait intéressant : l’usine Canon d’Utsunomiya n’est qu’à 35 km de l’usine de fabrications d’objectifs Nikon d’Otawara, que nous avions visitée en 2019.

Nous avons notamment pu observer la fabrication du dernier zoom Canon RF 100-300 mm f/2,8 L IS USM. Suivez-nous pour cette visite au cœur de la fabrique des objectifs Canon.

Sommaire

- Canon Utsunomiya, un peu d’histoire

- 200 types de verres pour 400 lentilles différentes possibles

- Les étapes dans la fabrication des lentilles

- Une machine pour automatiser toutes les étapes

- Inspection et coating

- Des lentilles polies, mais aussi moulées

- L’assemblage : toutes les réunir pour ne former plus qu’un objectif

- Canon Utsunomiya : un savant mélange entre tradition et d’innovation

Canon Utsunomiya, un peu d’histoire

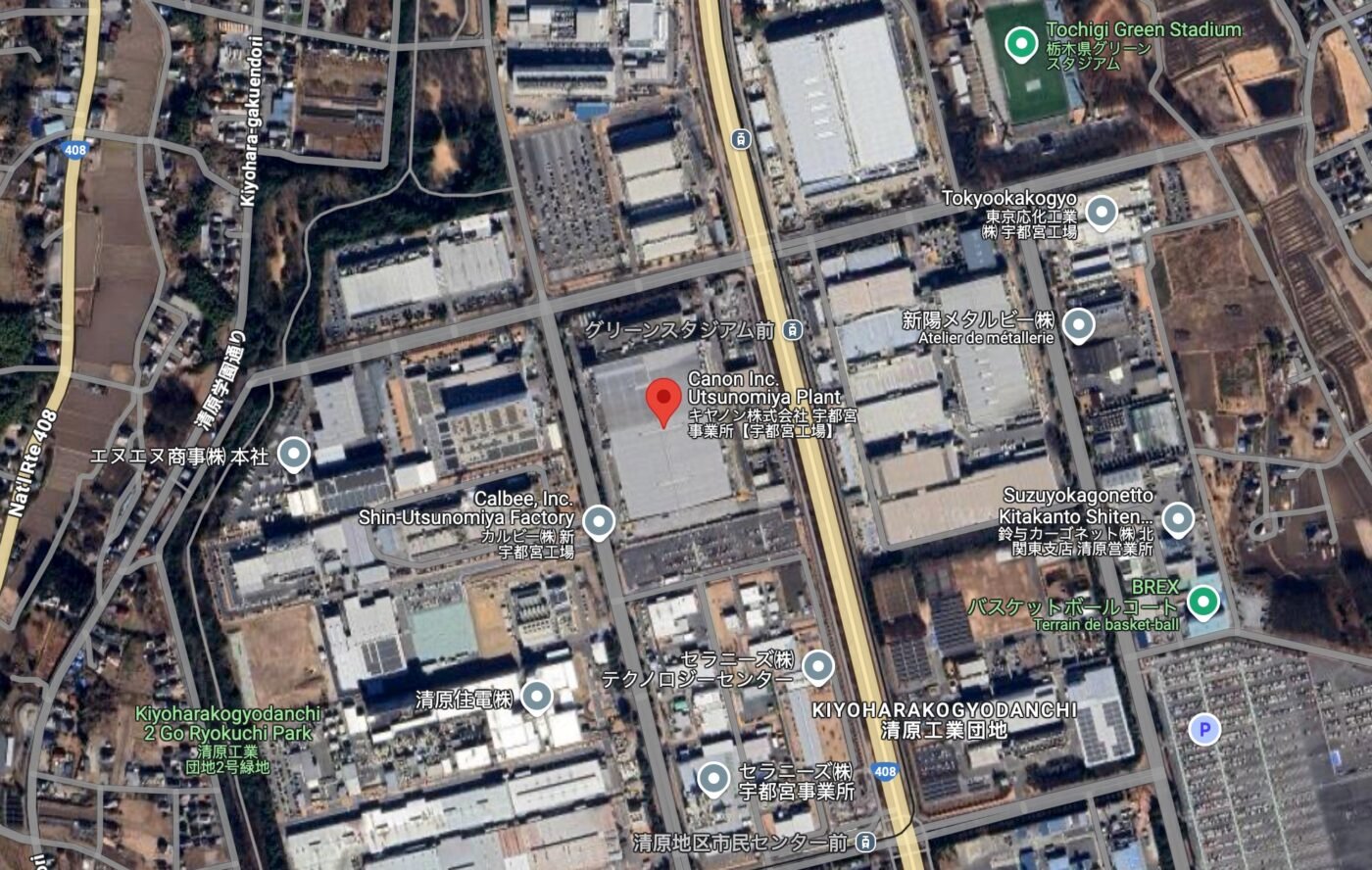

L’usine Canon d’Utsunomiya, située dans le parc industriel de Kiyohara à environ 100 km au nord de Tokyo, joue un rôle central dans la production des objectifs professionnels de la marque. Inaugurée en 1977 sous le nom de Tochigi Canon Inc., elle a été intégrée en 1982 à Canon Inc. en tant que site principal pour la fabrication d’objectifs haut de gamme de chez Canon, tels que les objectifs professionnels en monture RF.

Depuis sa création, l’usine d’Utsunomiya s’est spécialisée dans la production des objectifs de la série L, des objectifs cinéma et broadcast, ainsi que dans la recherche et le développement de nouvelles technologies optiques, via le bâtiment de R&D situé littéralement de l’autre côté de la rue.

L’usine, d’une superficie totale d’environ 80 000 m², dispose de 2 étages et employait, en 2017, environ 1700 personnes.

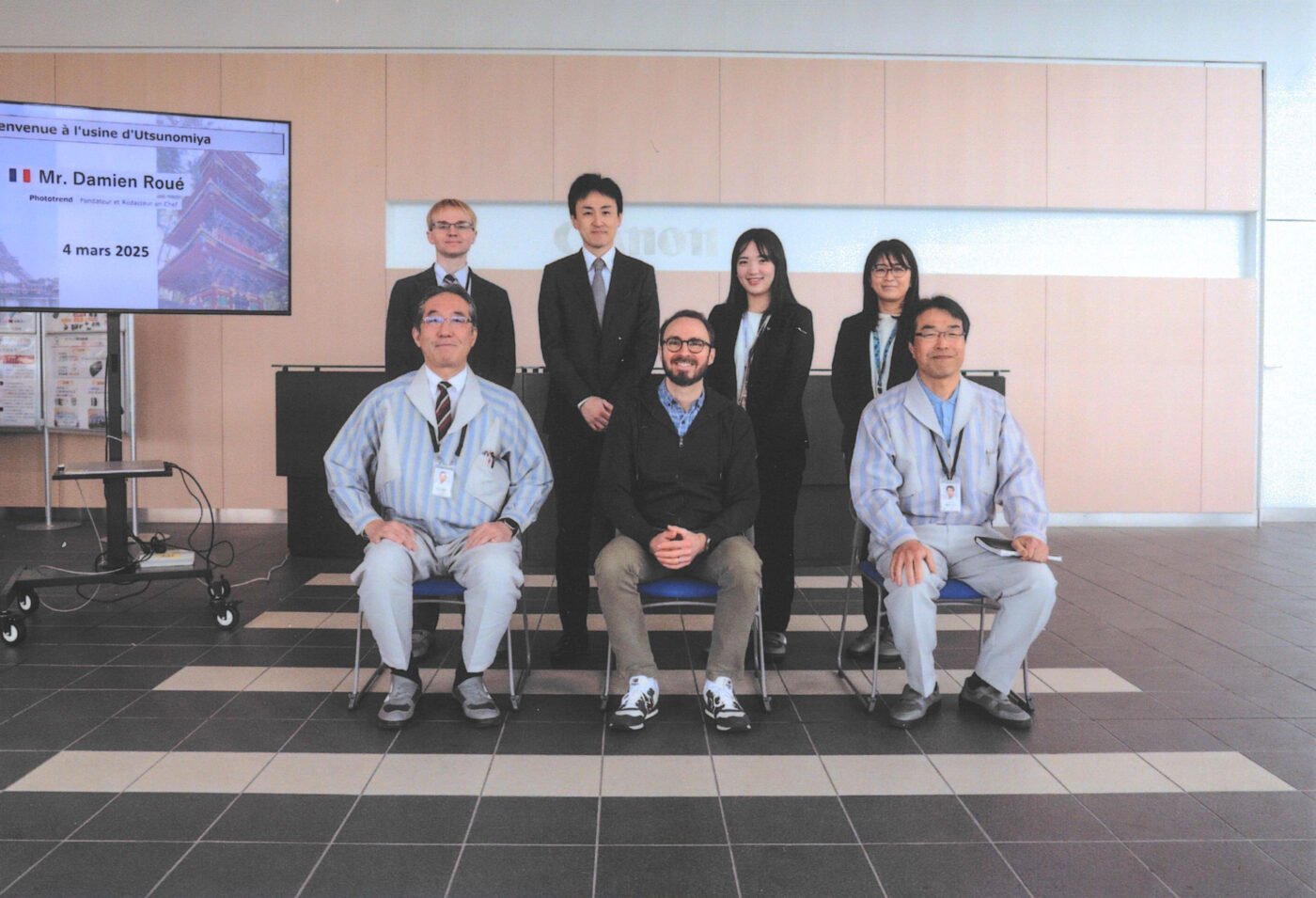

A l’arrivée à l’usine, j’ai été accueilli par le cérémonial habituel : drapeau français, nom à l’écran, chemise de travail, chaussures antistatiques à mon nom, photo de groupe.

Après un déjeuner partagé avec les responsables de l’usine et des représentants de Canon Inc. la visite d’usine commence.

À noter que malgré notre demande, nous n’avons pas pu réaliser de photos à l’intérieur de l’usine. Les photos partagées dans cet article proviennent donc de Canon Inc.

200 types de verres pour 400 lentilles différentes possibles

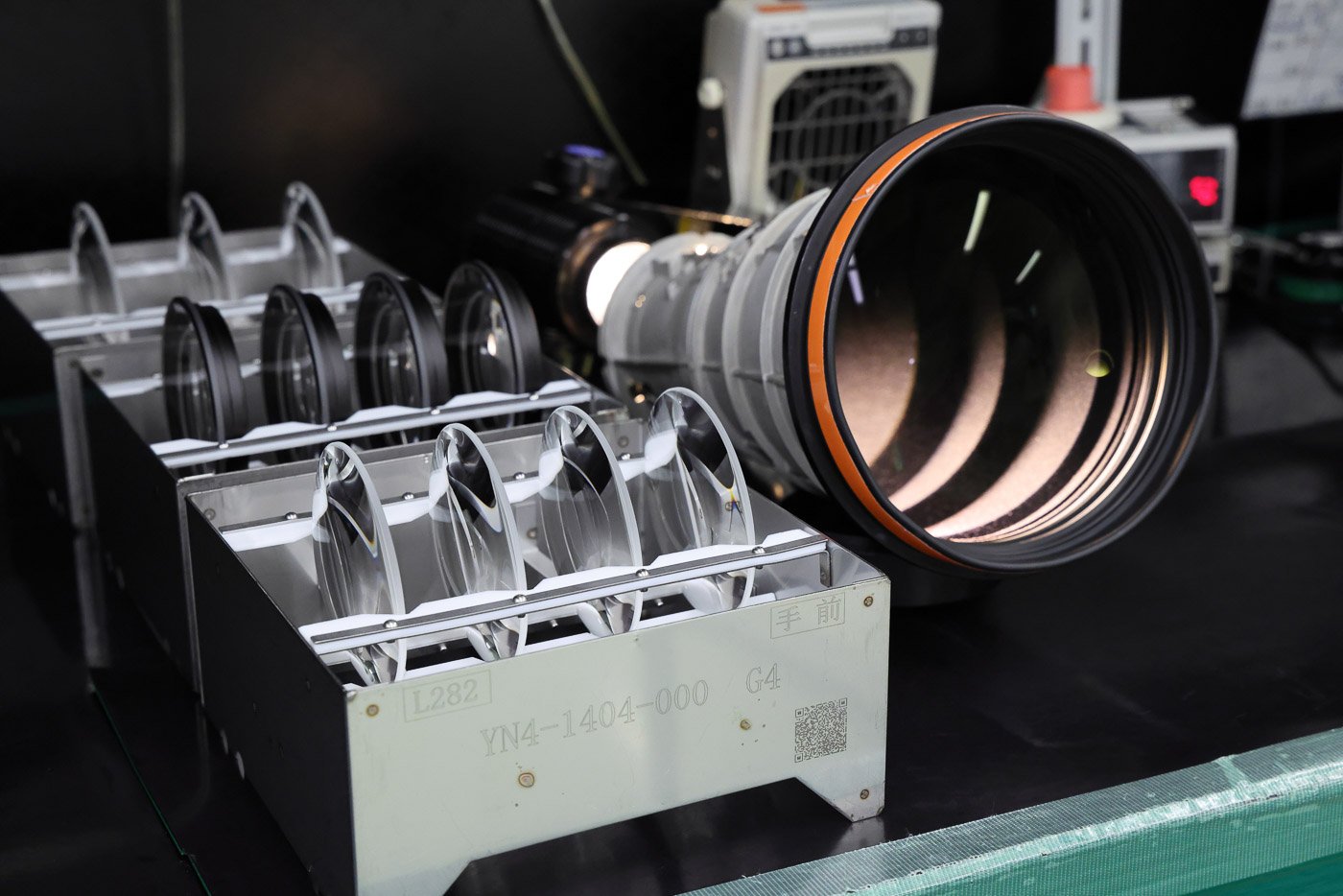

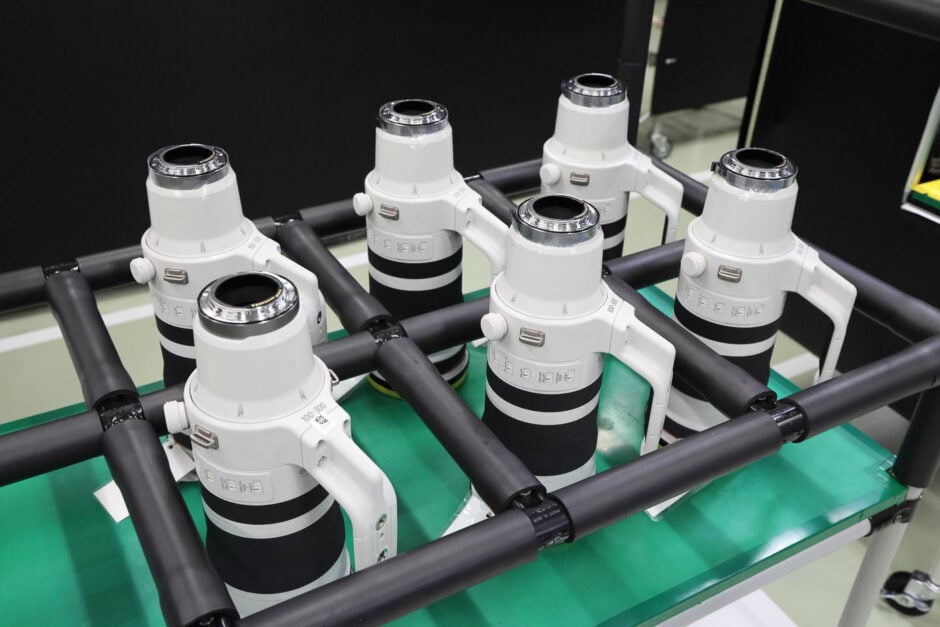

Durant notre visite dans l’usine Canon à Utsunomiya, nous avons pu découvrir en exclusivité la ligne d’assemblage de plusieurs objectifs en monture RF, dont le dernier Canon RF 100-300 mm f/2,8 L IS USM. Pour la petite histoire, des objectifs en monture EF sont toujours produits dans cette usine, comme le 24-105 mm f/4.

Dans cette usine, Canon utilise plus de 200 types de verres optiques afin de créer environ 400 lentilles différentes, allant de 10 à 200 mm de diamètre. Ces lentilles, des plus petites pour les objectifs miniaturisés aux plus larges pour les téléobjectifs spécialisés, sont ensuite assemblées pour concevoir toute la gamme d’objectifs photo.

Chaque matériau est rigoureusement sélectionné en fonction de ses propriétés optiques : indice de réfraction, nombre d’Abbe (dispersion), transmission lumineuse et stabilité thermique. Le choix de chaque verre dépend des exigences spécifiques de l’objectif, définies par l’équipe de conception.

Les étapes dans la fabrication des lentilles

A l’arrivée à l’usine, les lentilles qui composent les objectifs ont l’aspect de galets de verre bruts, qui passent ensuite par 4 grandes étapes : l’ébauchage initial, le lissage, le centrage optique ainsi que le lissage, avant que les lentilles soient assemblées ensemble au sein du fût, pour obtenir le produit final.

Chacune des étapes est réalisée au sein de l’usine, soit par une intervention manuelle – ou semi-manuelle, puisque bien souvent l’humain vient placer les verres sur une machine – soit de manière automatisée, Canon ayant conçu en interne de nombreuses machines industrielles automatiques.

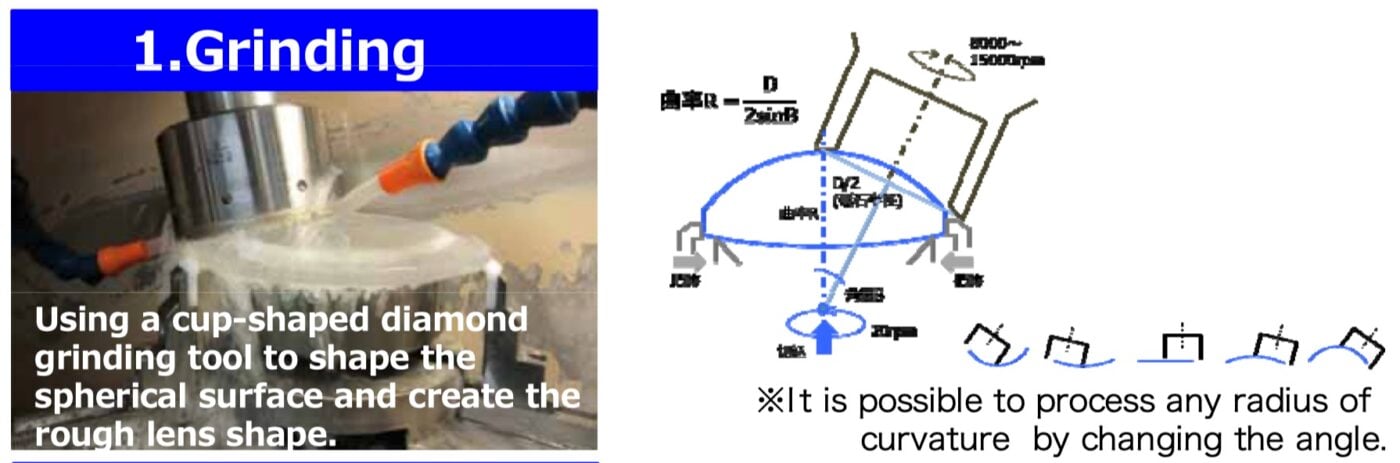

L’ébauchage initial (grinding) et le lissage (smoothing)

La première étape dans la conception d’une lentille d’objectif est celle du grinding, ou ébauchage initial, qui vient transformer le matériau brut en une lentille à la forme générale souhaitée.

Techniquement, un disque diamanté en forme de coupe vient frotter le verre brut, lui donnant une forme grossière qui ressemble davantage à une lentille. Le paramétrage précis (angle, vitesse de rotation) permet de créer exactement la courbure désirée.

Le lissage (smoothing)

L’étape suivante est le lissage, ou smoothing. Elle consiste à préparer la lentille au polissage final, avec une surface uniforme, débarrassée des irrégularités qui auraient pu être laissées par l’étape du grinding.

Pour cela, les lentilles sont placées sur des disques abrasifs constitués de pellets incrustés de diamants artificiels extrêmement fins. Le temps de traitement pour un verre peut varier de 3 à 50 minutes, en fonction du diamètre et de la complexité optique de la lentille.

La précision obtenue à ce stade conditionne directement la qualité finale après le polissage.

Le centrage optique (centering)

Une fois le lissage terminé, la lentille passe par l’étape du centrage optique (ou centering). C’est une étape critique pour garantir que l’axe optique coïncide parfaitement avec l’axe mécanique de la lentille.

Pour cela, la lentille est centrée et placée dans un moule qui la maintient en place, puis les extrémités sont polies afin d’obtenir la forme finale. La tolérance est de l’ordre du micron (0,001 mm), ce qui montre l’extrême précision de la machine.

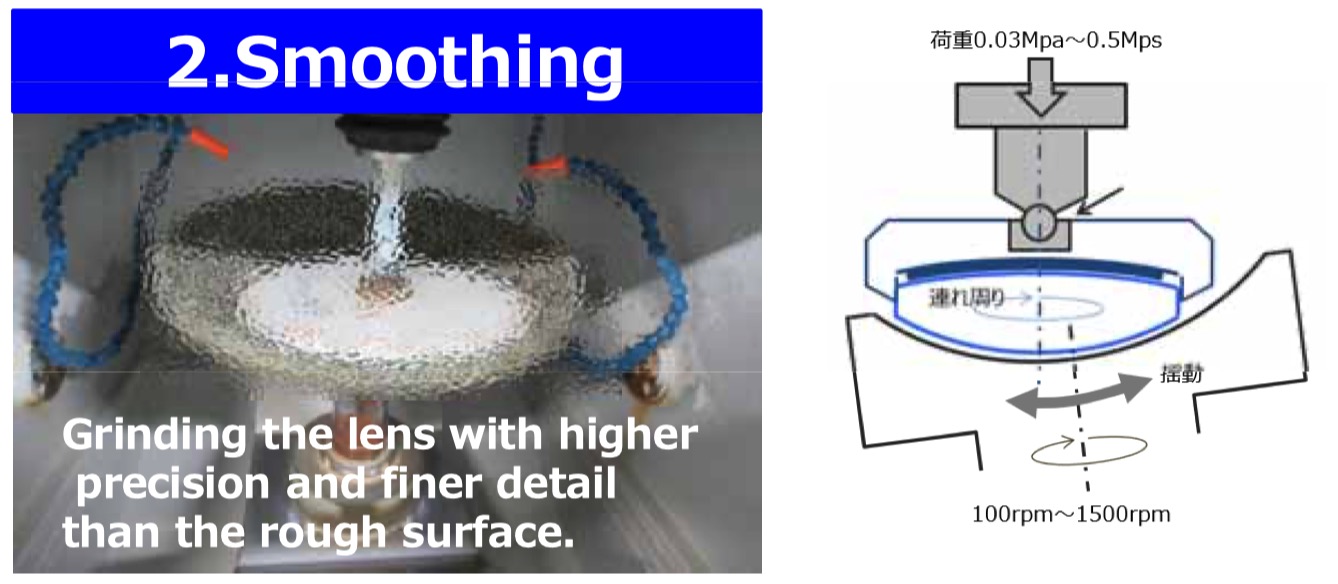

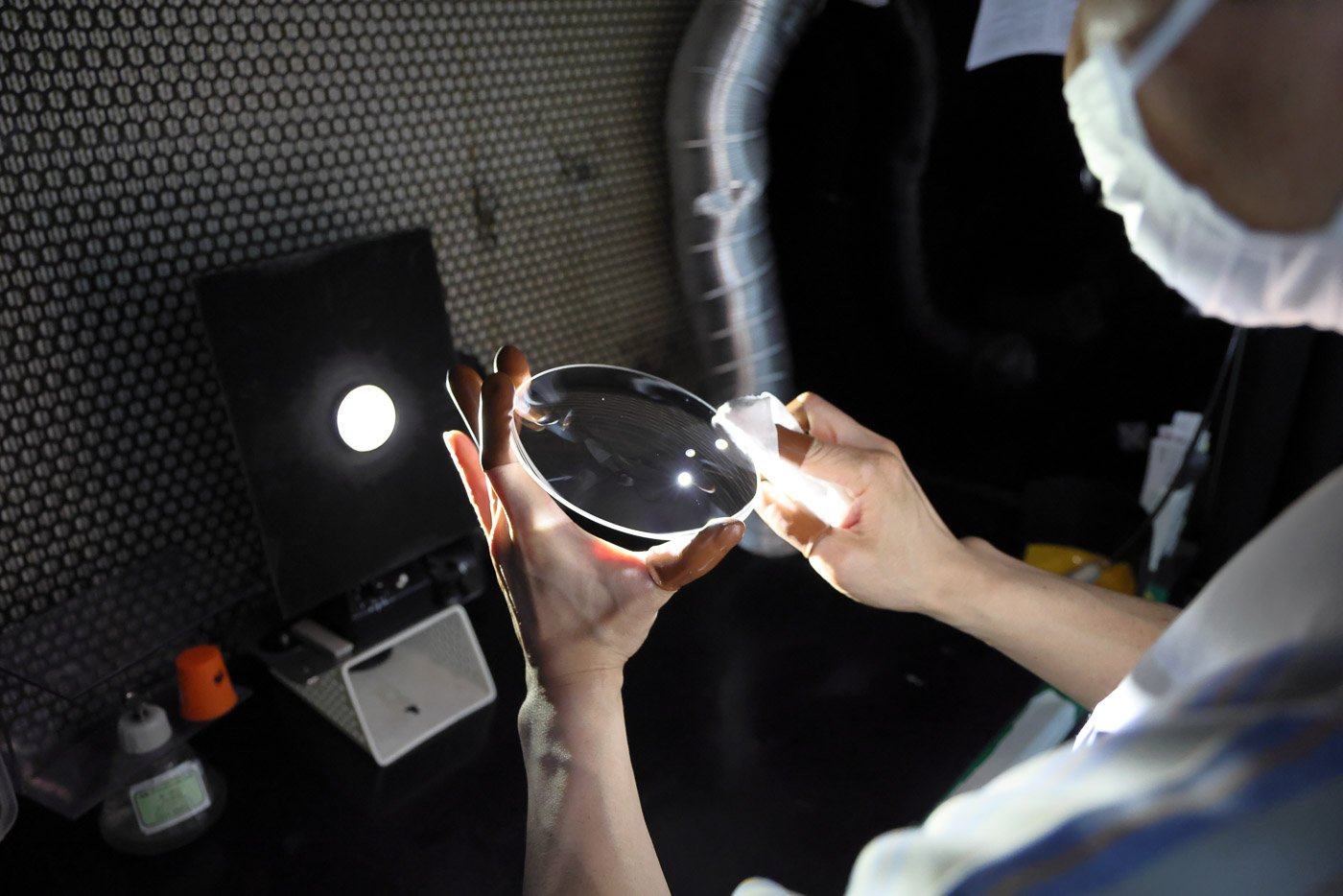

Polissage optique ultra-précis (polishing)

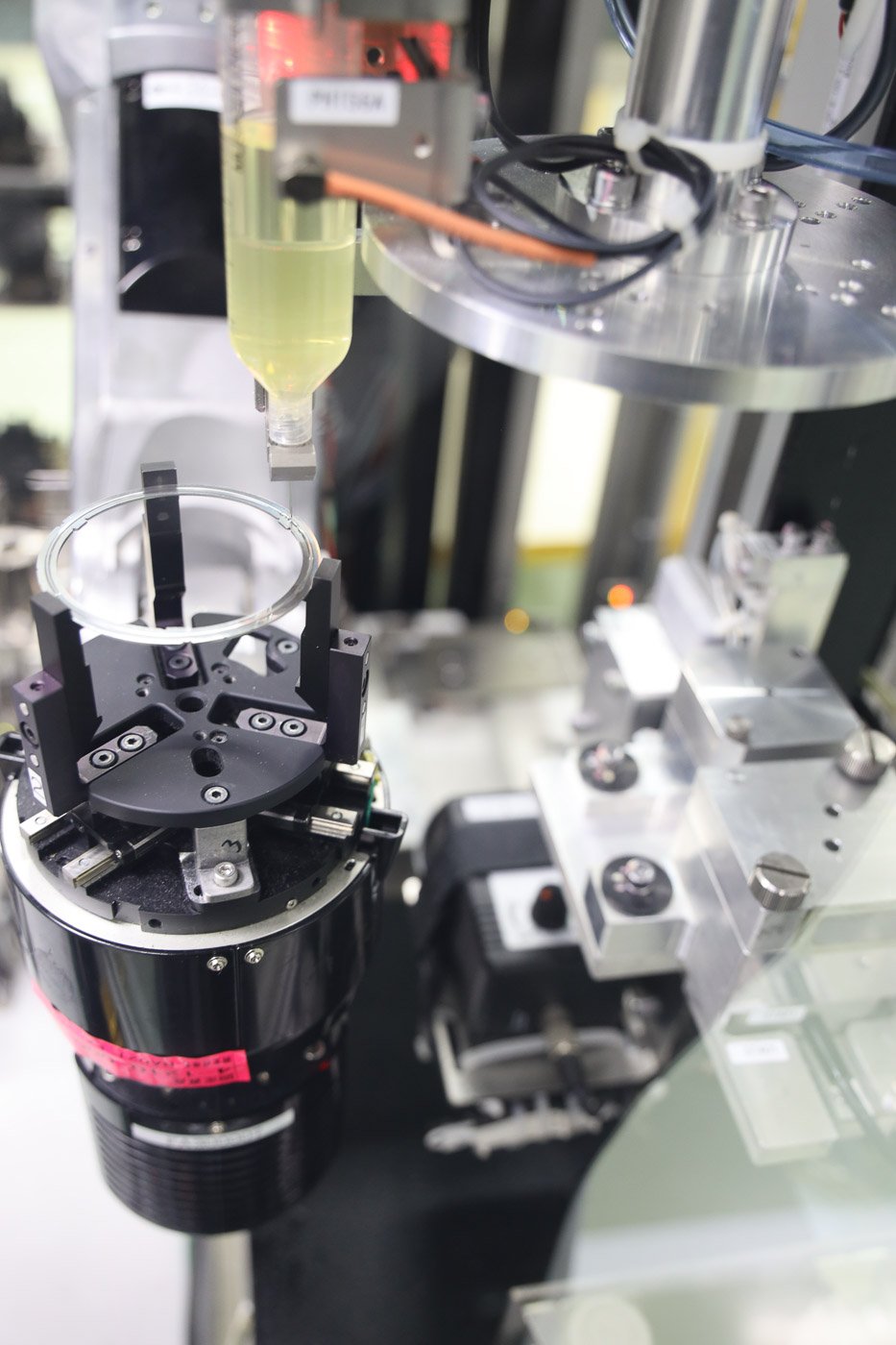

Enfin, la dernière étape est celle du polissage optique (ou polishing). Cette étape conditionne la qualité optique finale. Les lentilles sont placées sur des plateaux de polissage recouverts de tapis en polyuréthane et abrasifs ultra fins (cérium, oxyde d’aluminium fin). Puis, une pression homogène est appliquée sur toute la lentille.

Plus la lentille est large, plus le polissage est complexe et doit être effectué par un employé très expérimenté.

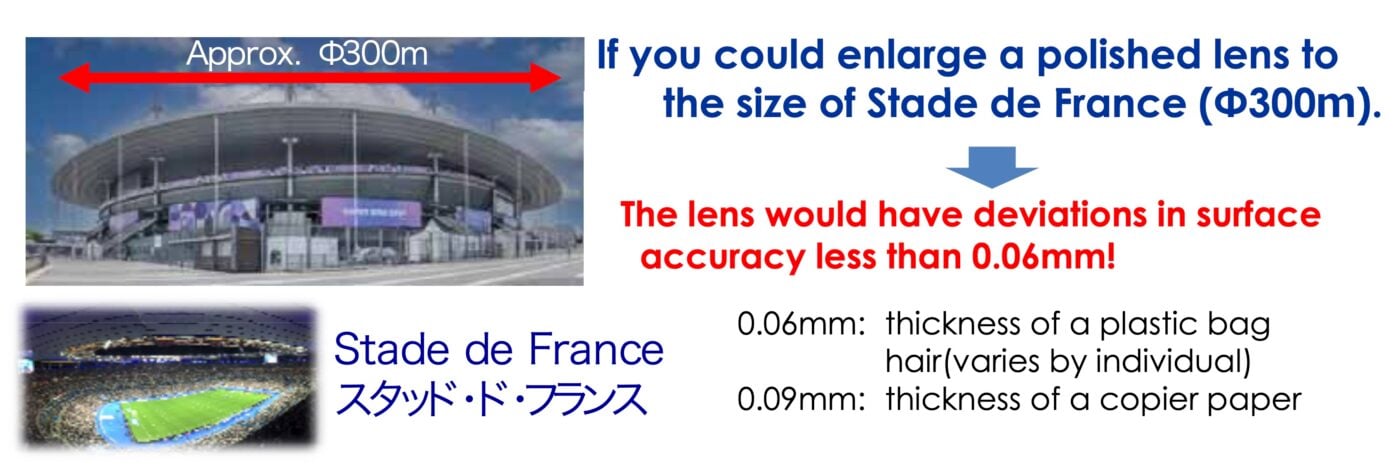

Le constructeur a également développé des machines automatisées. Dans ces machines, le polissage est contrôlé de manière précise par interférométrie (par onde électromagnétique) afin d’assurer une très grande précision. Canon parle d’ailleurs de précision submicronique, avec un exemple très parlant : à l’échelle du Stade de France (300 mètres de diamètre), les imperfections de surface seraient inférieures à 0,06 mm, soit l’épaisseur d’un sac plastique fin.

L’avantage de la machine par rapport à l’humain, selon Canon, est de permettre le polissage de manière ultra précis de certaines lentilles pour objectifs en monture RF.

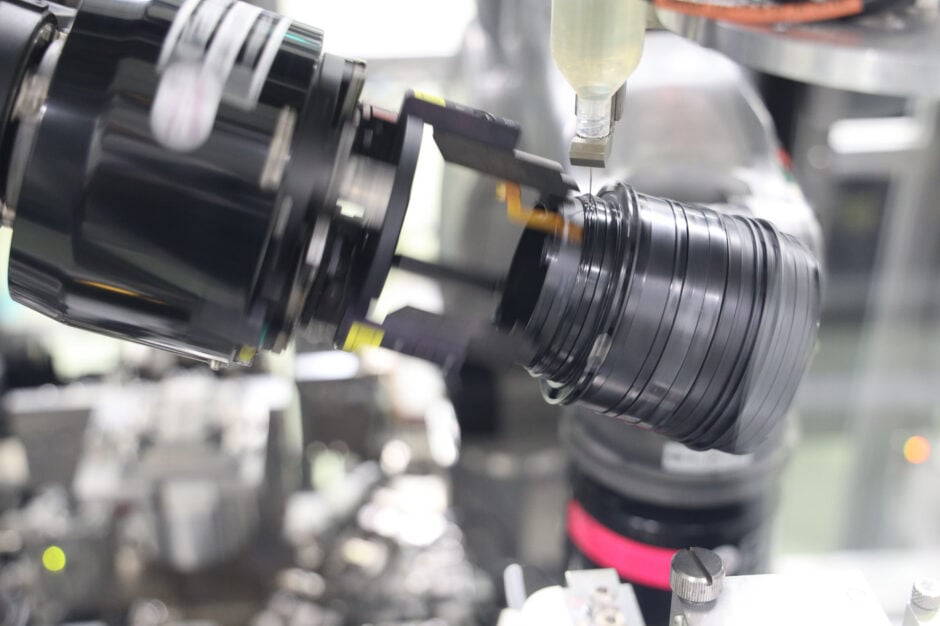

Une machine pour automatiser toutes les étapes

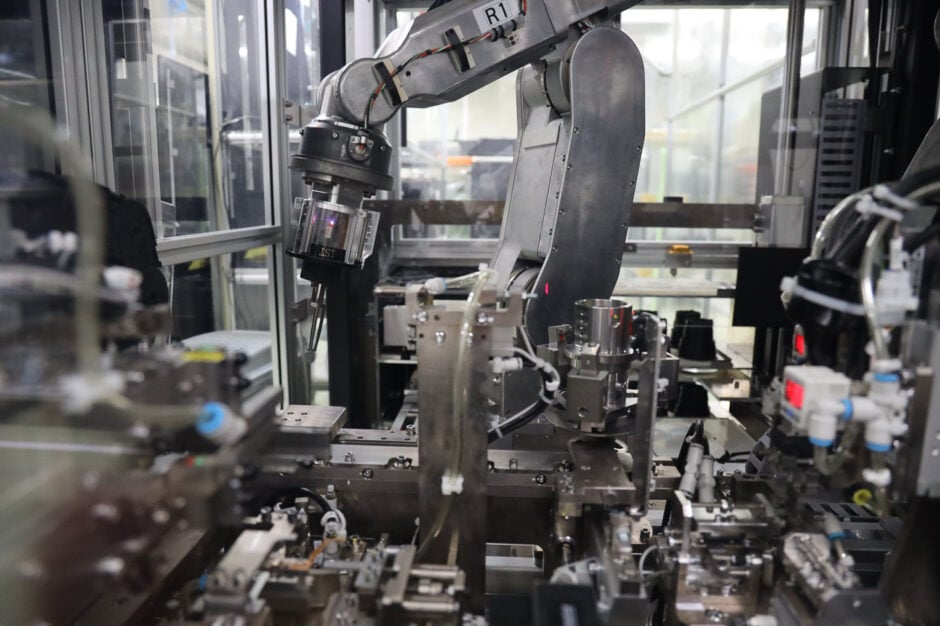

Lors de la visite, Canon nous a présenté plusieurs machines conçues en interne, capables de réaliser toutes les étapes de fabrication d’une lentille de manière totalement autonome. Ces machines, bien qu’ayant déjà 10 ans d’existence, ont été perfectionnées au fil des années.

Le matériau brut est placé en début de chaîne, puis la machine, équipée d’un système ingénieux de ventouses et de bras articulés, réalise toutes les étapes en mesurant en permanence les résultats. Elle effectue des corrections automatiques dès qu’elle détecte des écarts, ajustant instantanément ses paramètres pour maintenir une précision constante.

Ainsi, l’ensemble du processus, du grinding au polishing, s’effectue en seulement 2 heures sans intervention humaine, contre 3 à 5 jours avec les méthodes traditionnelles. La différence est considérable.

L’objectif de cette chaîne automatisée, selon Canon : permettre une production de lentilles à grande échelle avec une précision ultra élevée. Canon justifie également l’utilisation de ces machines par la complexité croissante des nouvelles lentilles développées, avec leurs nouveaux matériaux visant à améliorer la définition de l’image et réduire les aberrations chromatiques. Ces lentilles étant plus complexes à fabriquer, l’automatisation permet d’éviter une augmentation des coûts de production.

Inspection et coating

Une fois qu’une lentille a passé toutes ces étapes, elle est inspectée, puis passe par l’étape du coating, où un revêtement est appliqué sur les faces des lentilles.

Le coating permet d’appliquer différents traitements au verre. Chez Canon par exemple, le traitement ASC (Air Sphere Coating) permet de réduire les réflexions internes dans l’objectif, et donc minimiser les échos lumineux et le flare. On trouve également le traitement SSC (Super Spectra Coating) qui est aussi utilisé pour minimiser la réflexion interne, mais permet aussi d’améliorer la gestion des couleurs et du contraste, ce qui est essentiel pour les objectifs de la série L.

On notera aussi le revêtement en fluorine, pour les lentilles externes, qui permet de réduire l’accroche de l’eau, la poussière et les empreintes, ce qui facilite l’entretien de l’objectif.

Des lentilles polies, mais aussi moulées

Nous avons également pu assister à l’étape de moulage des lentilles asphériques. Ces lentilles asphériques GMo (Glass-Molded Aspherical) disposent d’une forme complexe. La courbure varie du centre vers les bords, ce qui permet notamment de corriger efficacement les aberrations sphériques ou les distorsions.

Contrairement aux lentilles sphériques, ces éléments sont obtenus en chauffant du verre brut à environ 700°C dans un four, puis par moulage sous pression grâce à des moules très précis. Ce moulage à chaud prend environ 20-30 minutes, puis le verre est refroidi au coeur de la machine de manière contrôlée pour éviter toute déformation ou cassure du verre.

L’assemblage : toutes les réunir pour ne former plus qu’un objectif

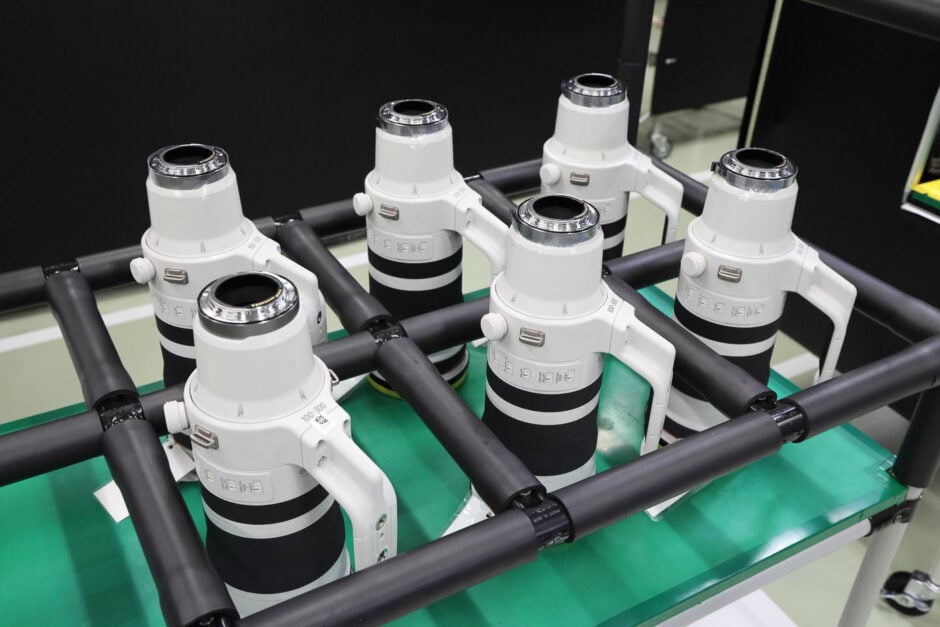

Après la fabrication individuelle des lentilles, vient l’étape de l’assemblage des objectifs EF et RF chez Canon. Dans cette usine, la marque japonaise produit une large gamme d’optiques, allant des zooms ultra grand-angle aux super télézooms professionnels.

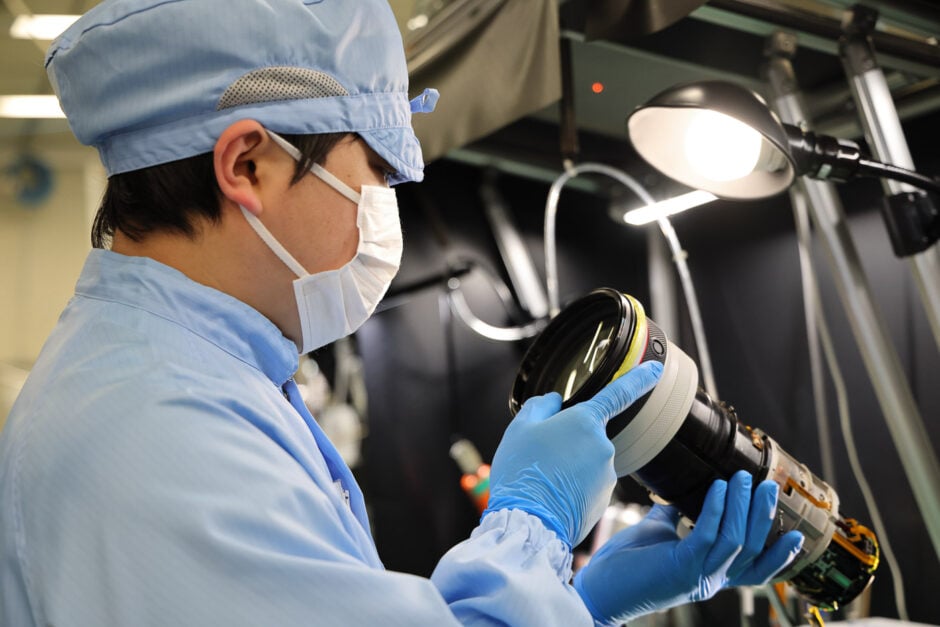

Salle blanche et nettoyage minutieux

L’assemblage se passe dans une salle blanche, conçue pour limiter au maximum toute contamination par des poussières ou particules microscopiques. Blouse, casquette et masque sont donc obligatoires. L’occasion de faire une petite photo souvenir.

Chaque composant, en particulier les lentilles, subit un lavage minutieux avant l’assemblage afin d’éviter que des poussières se retrouvent à l’intérieur de l’objectif. Tout au long du processus, de petits jets d’air comprimé sont utilisés pour garantir un environnement propre. On entend d’ailleurs en fond le bruit régulier des compresseurs à air, qui rythment les actions.

L’assemblage des groupes optiques dans les fûts se fait selon des tolérances extrêmement strictes. Sur le 100-300 mm, par exemple, certaines unités optiques utilisent jusqu’à 9 lentilles calées dans un élément, qui sera ensuite intégré au fût.

Certaines lentilles sont insérées dans des supports métalliques à l’aide d’outils spécifiques et d’une pression contrôlée. D’autres sont placées dans des barillets en résine, chauffés pour permettre leur fixation.

Sur la ligne d’assemblage que nous avons pu suivre, seulement six personnes travaillaient en simultané. Cela implique une polyvalence importante : une même personne peut effectuer plusieurs étapes successives.

Une fois les lentilles correctement assemblées, vient l’étape du réglage optique. Ce « fine-tuning » est effectué manuellement par des artisans spécialisés, appelés « Meisters ». Ils ajustent finement le centrage des lentilles, vérifient la mise au point et s’assurent que chaque objectif réponde aux standards de qualité optique de la marque.

Enfin, les composants extérieurs sont installés : bagues de zoom ou de mise au point, boutons et autres éléments mécaniques. Pour combiner légèreté et robustesse, Canon utilise des matériaux comme le magnésium ainsi que des résines techniques spécialement développées.

Des bras motorisés aussi agiles que l’humain ?

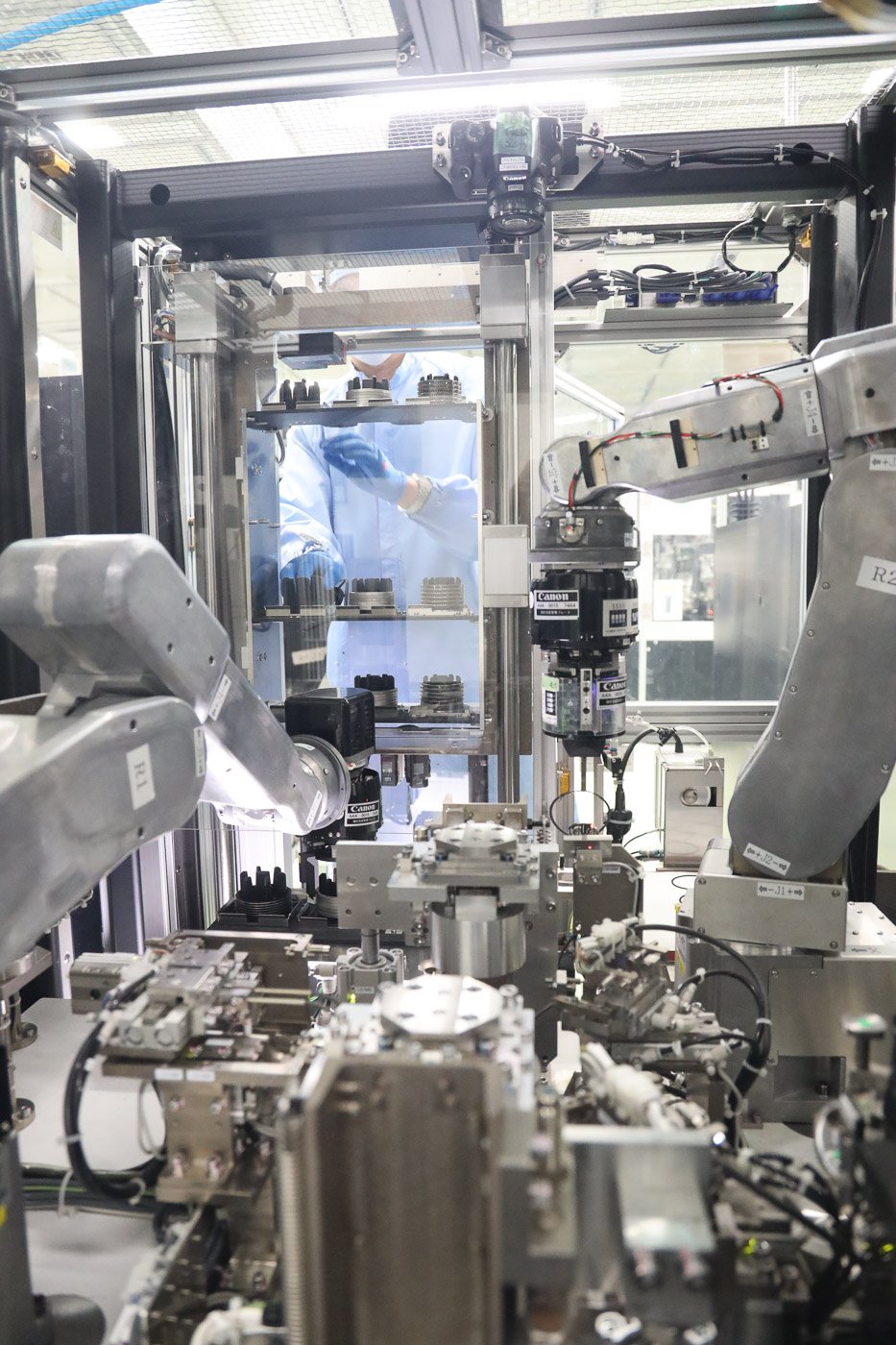

Si l’assemblage reste en grande partie manuel, Canon a aussi conçu des lignes d’assemblage automatisées. C’est le cas de l’assemblage des blocs autofocus, notamment pour des optiques comme le 24-105 mm f/4 en monture EF, toujours produit.

Dans l’usine, six machines spécialisées, chacune équipée de deux bras robotiques, réalisent l’assemblage des unités autofocus à moteur ultrasonique (USM). Ces robots, placés dans une boîte vitrée pour ne pas risquer de blesser un opérateur, prennent en charge des tâches de haute précision, comme l’installation de composants miniatures : bobines, ressorts ou encore circuits imprimés flexibles.

Chaque machine est équipée de caméras de contrôle. Celles-ci vérifient automatiquement le bon positionnement de chaque élément à chaque étape du processus.

Ces robots sont également capables d’appliquer très précisément, de manière dosée et régulière, des graisses spéciales et différents adhésifs, permettant à la fois la fluidité et la durabilité du système autofocus USM.

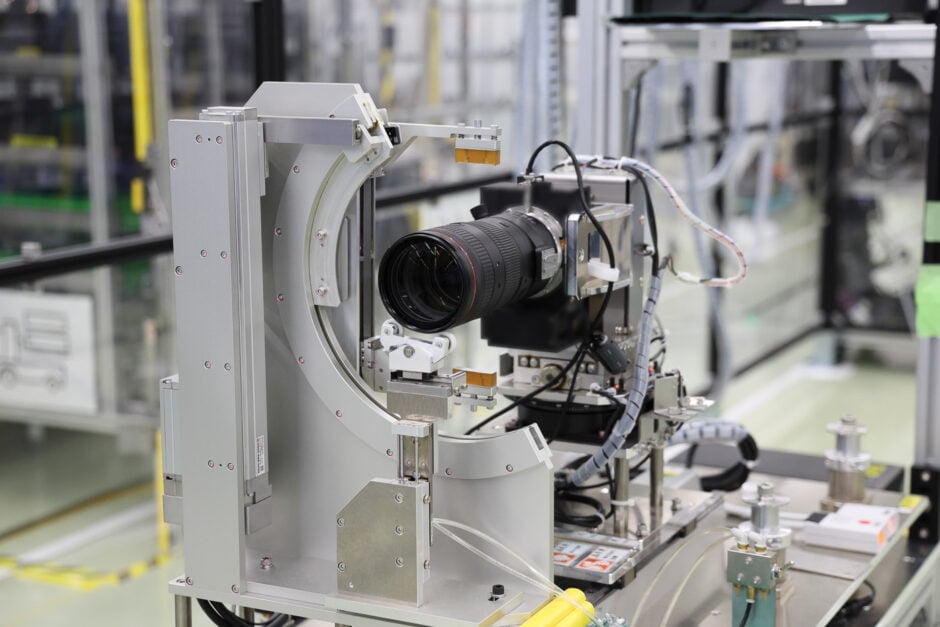

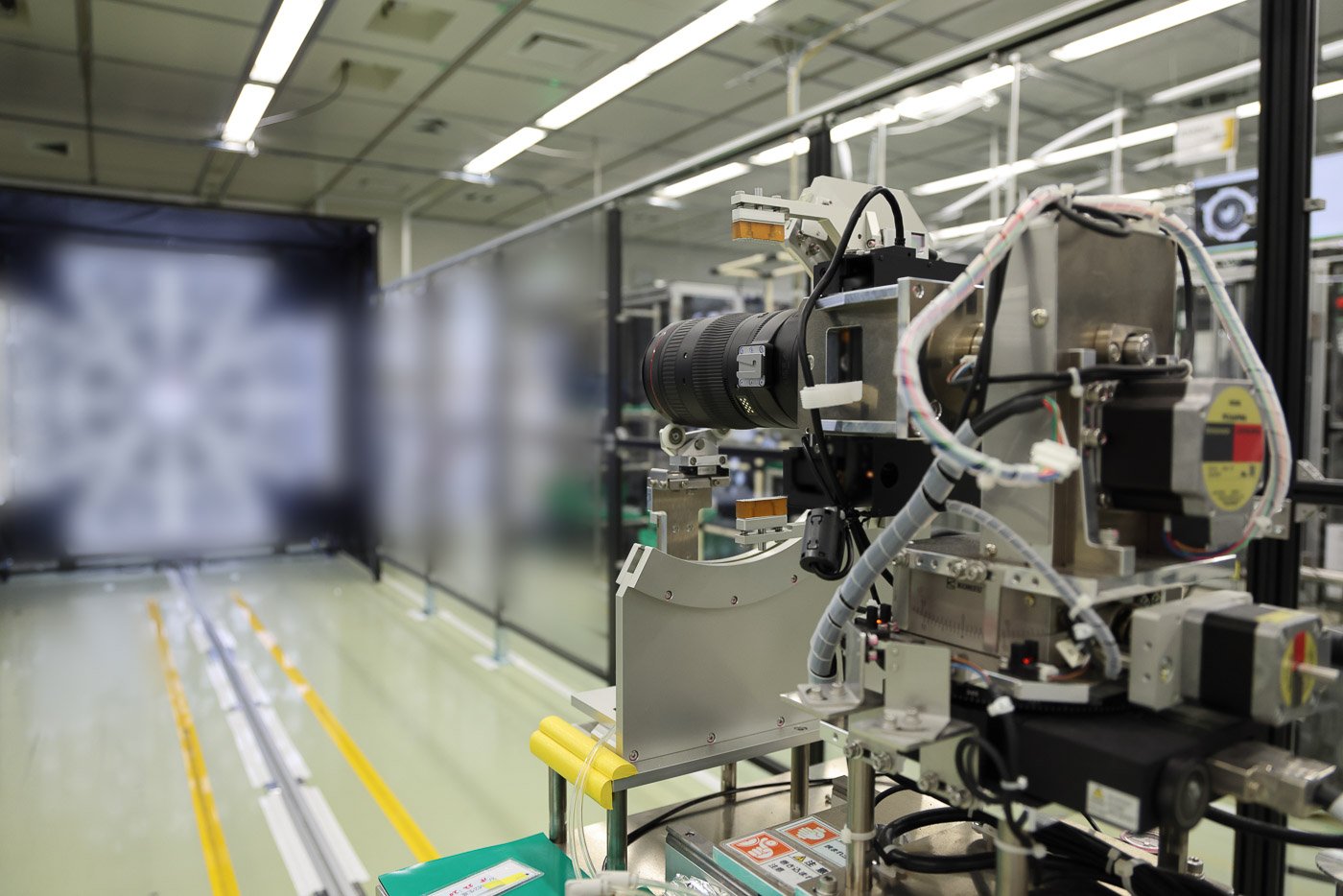

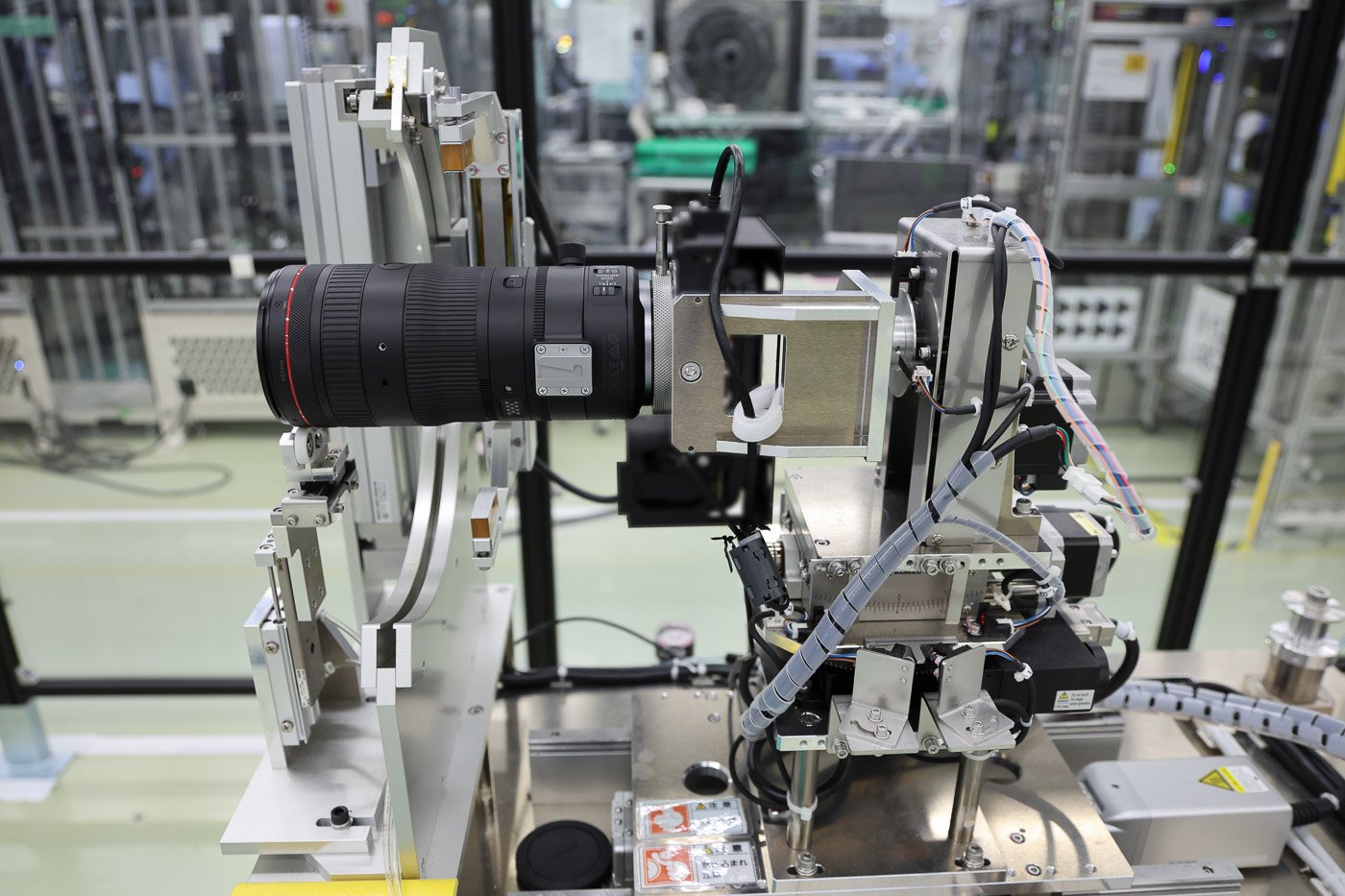

Banc de calibration : appel à SFR

Avant l’emballage et l’expédition, chaque objectif passe par une ultime étape de contrôle : la vérification optique via le système SFR (Spatial Frequency Response). Cette procédure permet de s’assurer que l’objectif offre les performances attendues en conditions réelles.

L’objectif est monté sur un boîtier haute définition – un modèle confidentiel, selon Canon – placé sur un rail motorisé. Face à lui, une mire très définie (également top secrète) sert de référence visuelle.

Le système capture environ 50 images à différentes distances. Chaque cliché est analysé par ordinateur et comparé à une image étalon. Cette analyse permet de mesurer plusieurs critères essentiels : netteté, résolution, mise au point mais aussi uniformité optique sur toute la surface de l’image.

Par exemple, pour un objectif comme le RF 70-200 mm f/2,8 L IS USM Z, cette procédure dure environ 12 minutes. Les résultats obtenus sont intégrés dans la mémoire de l’objectif, permettant ainsi une calibration optimale dès la sortie d’usine, et une meilleure gestion des corrections par le boîtier.

À l’origine, ce contrôle était entièrement manuel, surtout pour les optiques haut de gamme. Aujourd’hui, Canon tend à automatiser progressivement ce processus pour gagner en précision et en efficacité.

Canon Utsunomiya : un savant mélange entre tradition et d’innovation

Après chaque visite d’usine, nous faisons le même constat : les coulisses de la fabrication des objectifs que nous utilisons au quotidien sont toujours aussi intéressantes, surtout lorsqu’on suit tout le cheminement du palet de verre brut à l’objectif final. Chaque étape témoigne ici encore d’un engagement envers la précision et la qualité, avec souvent des gestes parfaitement maitrisés pour obtenir le produit le plus qualitatif possible.

Ce qui nous a beaucoup marqué durant cette visite, c’est l’équilibre que Canon a su trouver entre savoir-faire artisanal, ingénierie optique et automatisation intelligente. D’un côté, des machines ultra sophistiquées, capables de fabriquer une lentille en deux heures avec une régularité chirurgicale. De l’autre, des artisans hautement qualifiés, les « Meisters », garants d’un contrôle qualité humain là où la machine ne peut pas tout faire.

Malheureusement, nous n’avons pas eu le temps de flâner devant les vitrines du mini-musée situé à l’entrée de l’usine. Il était déjà l’heure de reprendre la route vers Tokyo.

Nous remercions les équipes de Canon France, Canon Inc. ainsi que le personnel de l’usine Canon Utsunomiya qui nous a permis de découvrir le procédé de fabrication des objectifs Canon en série L.

Si vous avez des questions sur cette visite, n’hésitez pas à les poser en commentaire.