Sigma dispose d’une seule et unique usine de fabrication de matériel photographique, qui se trouve au Japon, à Aizu-wakamatsu, dans la préfecture de Fukushima, au nord de Tokyo. Durant notre visite au CP+, nous avons saisi l’occasion de visiter l’usine Sigma de Aizu afin de vous faire découvrir les procédés de fabrication des optiques Sigma.

Pour arriver à l’usine d’Aizu depuis Tokyo, il faut prendre le Shinkansen – le train à grande vitesse japonais – jusqu’à Koriyama puis un train régional nous rapproche de la région montagneuse où nous pouvions encore apercevoir de la neige en mois de mars. Au total, il faut environ 3h pour se rendre à Aizu depuis Tokyo en train.

Sommaire

- Sigma et Aizu, l’histoire

- Un bâtiment moderne dédié au magnésium chez Sigma

- Sigma fabrique ses propres pièces, même les plus petites

- L’atelier où sont fabriqués les moules pour les machines

- Étape de peinture et contrôle manuel

- Les étapes du traitement des lentilles Sigma

- L’assemblage des objectifs Sigma

- Musée Sigma : l’histoire de l’opticien racontée

Sigma et Aizu, l’histoire

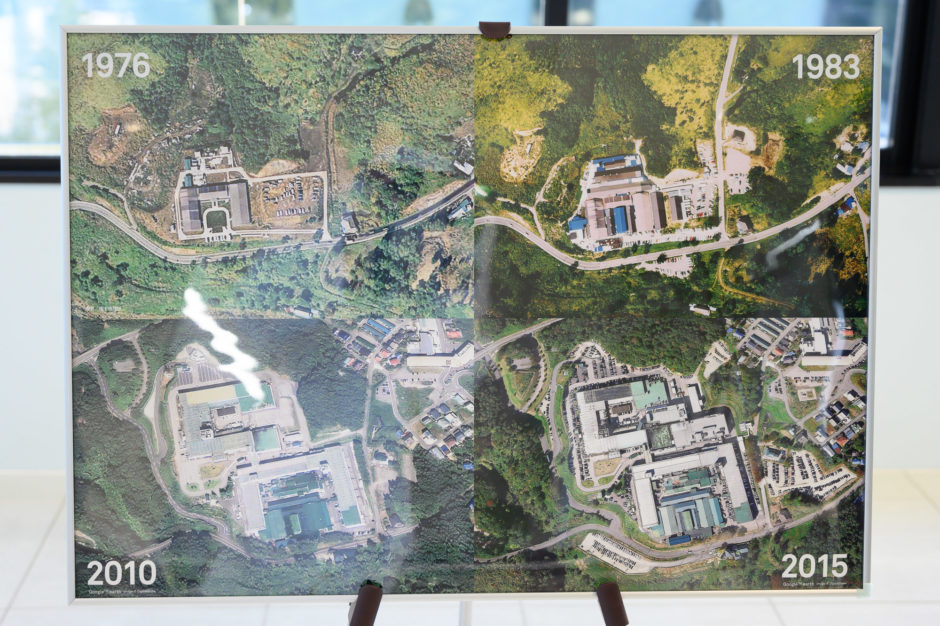

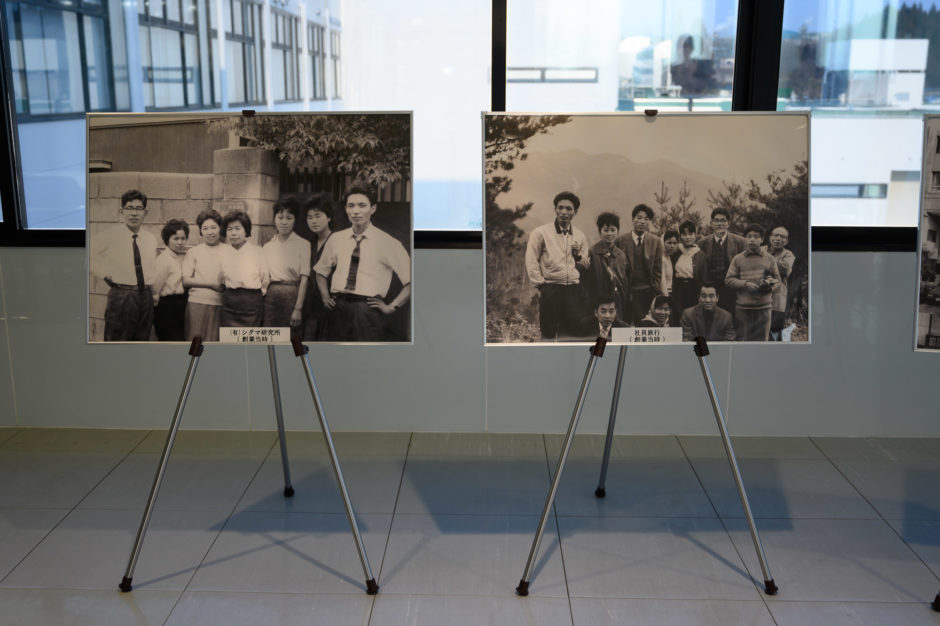

L’usine de Sigma Aizu a été construite au début des années 70 par Michihiro Yamaki, le fondateur de Sigma. Aux pieds de la montagne Bandai, que l’on aperçoit au loin depuis l’usine, cette usine de production d’optique photo s’est petit à petit développée pour regrouper aujourd’hui 1 400 employés sur une surface de 54 757 m2.

Aizu est une ville de 120 000 habitants, et Sigma fait donc partie des principales entreprises de la région. Pourquoi avoir décidé de construire une usine dans une région si éloignée, et avec des hivers parfois très rudes ? Comme nous l’expliquait le PDG de Sigma Kazuto Yamaki lors d’une interview, les habitants de la région « sont peut-être un peu trop conservateurs, mais ils entretiennent leur bel et ancien état d’esprit japonais : travailler dur, être très humble, ne pas trop parler et se focaliser sur ce qu’ils doivent faire. Cette mentalité est très différente du Japon moderne et cela fonctionne très bien pour la conception de produits de haute qualité comme chez Sigma ».

À Aizu, chaque mois l’usine Sigma peut produire jusqu’à 80 000 optiques et 2 000 appareils photo.

Avant de débuter notre visite de l’usine, Sigma nous a présenté la philosophie de la société, notamment en termes de gestion des ressources. Sigma a un slogan « Small Office, Big Factory » qui signifie que le constructeur cherche par tous les moyens à limiter son nombre d’employés qui ne sont pas utiles pour maximiser la capacité de production. Ainsi, si Sigma dispose de son siège social à Kawasaki, Tokyo, seules 200 personnes y travaillent et 75% d’entre elles sont des ingénieurs qui planchent sur de nouveaux produits. Les fonctions administratives et de support sont donc réduites au minimum.

Un autre point important de la philosophie de Sigma et l’intégration verticale de son usine et le sourcing local des matériaux. Ainsi, Sigma fabrique de nombreux éléments en interne pour obtenir la meilleure qualité au meilleur prix, et si la société doit se fournir auprès de sociétés externes, celles-ci sont sélectionnées dans une zone proche de Aizu.

Un bâtiment moderne dédié au magnésium chez Sigma

Cette intégration verticale s’est récemment traduite en 2018 par la construction d’un nouveau pan de l’usine d’Aizu, un peu éloigné du bâtiment principal pour des raisons de sécurité, afin d’usiner des pièces en alliage de magnésium utilisées dans certains de ses objectifs et boîtiers photo. Le magnésium est un alliage résistant et très léger, qui est notamment utilisé dans certains téléobjectifs Sigma comme les derniers 60-600mm F4.5-6.3 DG OS HS Sports et 70-200mm F2.8 DG OS HSM | Sports.

Dans cette partie de l’usine, les éléments en magnésium sont polis, découpés ou percés pour obtenir les pièces finales qui seront ensuite utilisées par Sigma. Les machines sont modernes et la majorité des tâches sont automatisées, quelques employés étant là pour positionner les éléments dans les machines et les faire fonctionner.

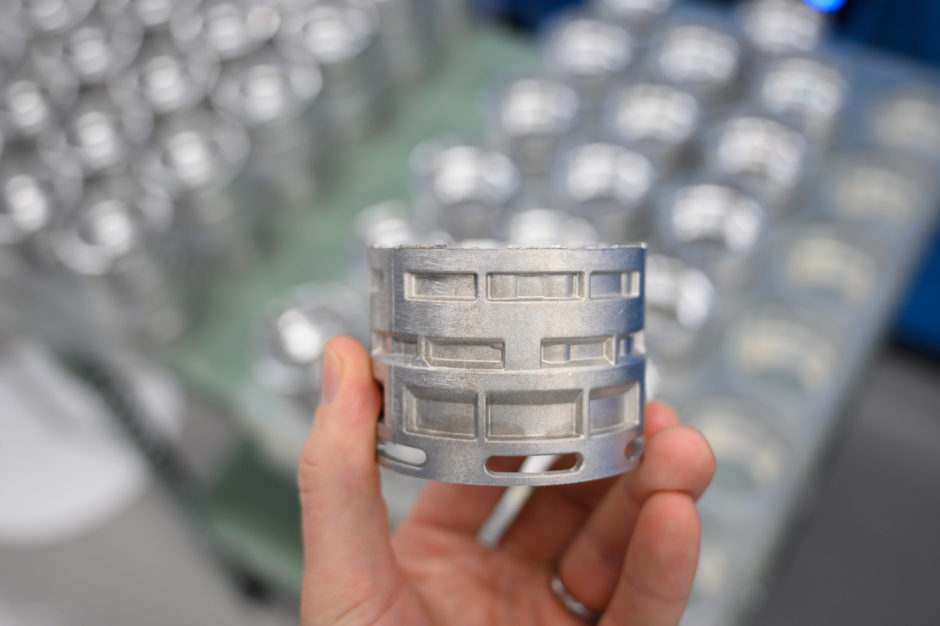

Sigma fabrique ses propres pièces, même les plus petites

La suite de la visite de l’usine nous amène dans une partie de l’usine plus grande, avec un sol vert où sont usinées les pièces en laiton et en aluminium. Parmi les pièces fabriquées, on retrouve les baïonnettes, les fûts et autres éléments métalliques qui composent un objectif photo. Ici et là, des empilements de boîtes remplies de montures attendent de passer à l’étape suivante, ou d’être usinées dans ces machines. Ici, on visualise mieux la politique de Sigma de fabriquer ses propres pièces, allant même jusqu’à de minuscules vis ou composants en laiton qui tiennent dans le creux de la main.

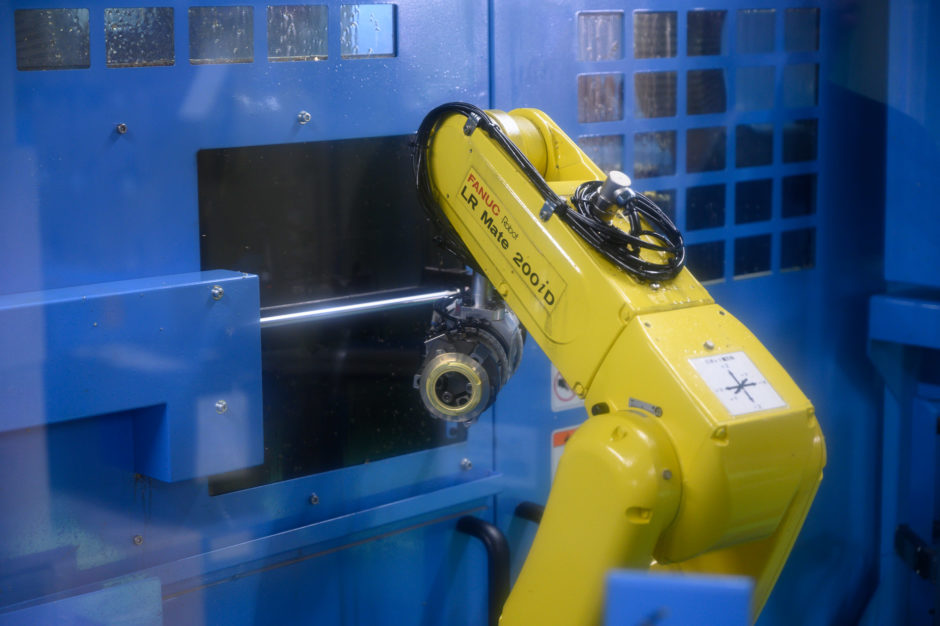

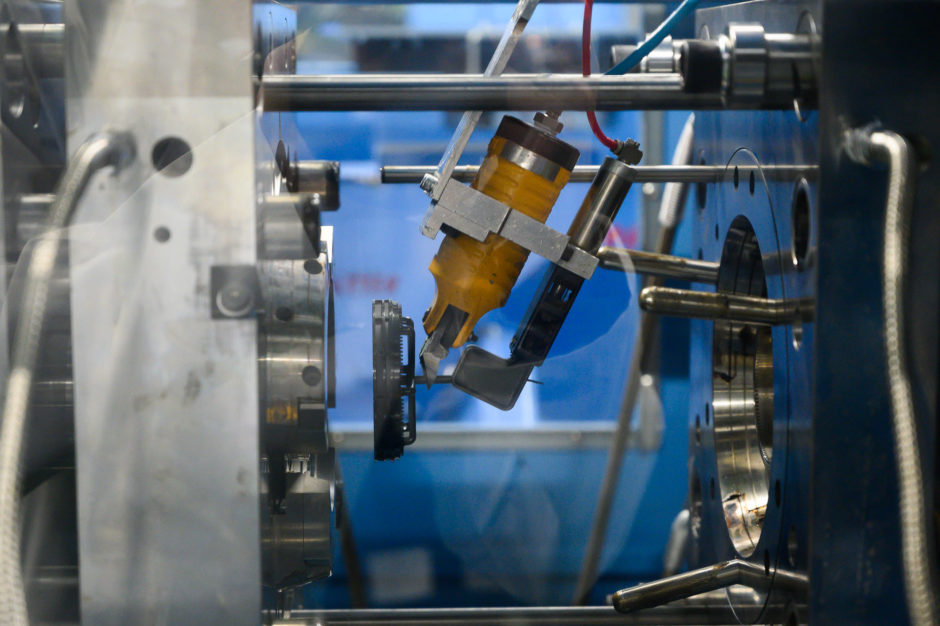

Voici par exemple un robot en train d’usiner une baïonnette. Le robot retire la pièce et la place dans la machine de traitement :

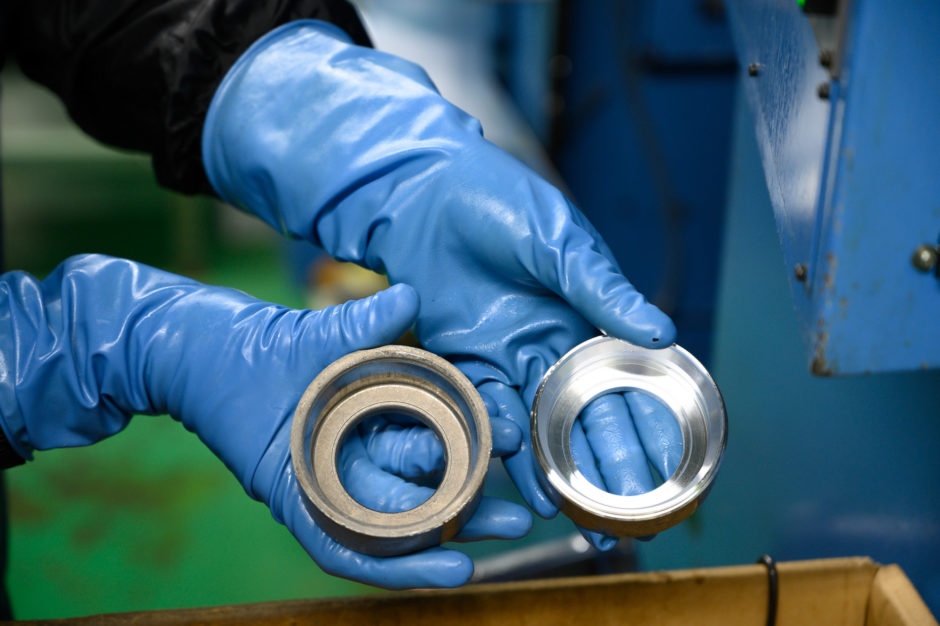

Voici à quoi ressemble une pièce avant et après usinage sur tour numérique :

À vrai dire, avant de véritablement apercevoir un objectif ou une lentille, de nombreuses étapes sont nécessaires et Sigma intègre au maximum les différentes étapes de fabrication. Les déchets produits par cet usinage sont conservés pour être recyclés bien entendu.

Au moment de notre passage, la chaîne de production s’activait pour produire le Sigma 60-600mm F4.5-6.3 DG OS HSM Sports, un téléobjectif dont le fût est composé de plusieurs matériaux pensés pour minimiser la taille et le poids, avec notamment du magnésium et du plastique renforcé de fibres de carbone.

Ici, on voit par exemple le CAM du 60-600mm :

L’atelier où sont fabriqués les moules pour les machines

Ensuite, la visite continue et nous passons par les ateliers où sont fabriqués les moules pour les machines qui réalisent de nombreuses pièces en plastique ou en métal. J’ai été encore une fois étonné par le nombre de petites pièces réalisées directement sur place, mais aussi par l’intégration poussée au sein de l’usine de Aizu. Ainsi, les moules sont créés sur place dans un atelier, avec une véritable précision et un esprit artisanal omniprésent dans cette section de l’usine.

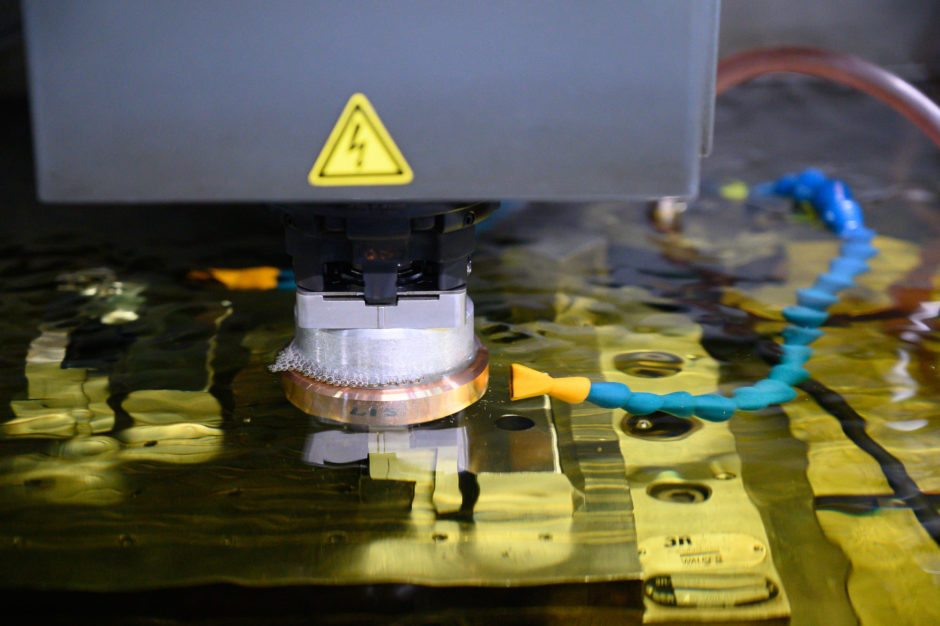

Ici, on peut apercevoir un moule métallique en train d’être usiné par électroérosion (EDM), un procédé qui consiste à enlever de la matière dans une pièce métallique en utilisant des décharges électriques. Cette technique est utilisée pour usiner des pièces métalliques très dures.

Pour vous donner une idée du nombre de moules nécessaires pour réaliser les différentes pièces, voici l’une des étagères ont sont rangés les moules non utilisés. Plus de 1000 moules sont ainsi utilisés selon Sigma.

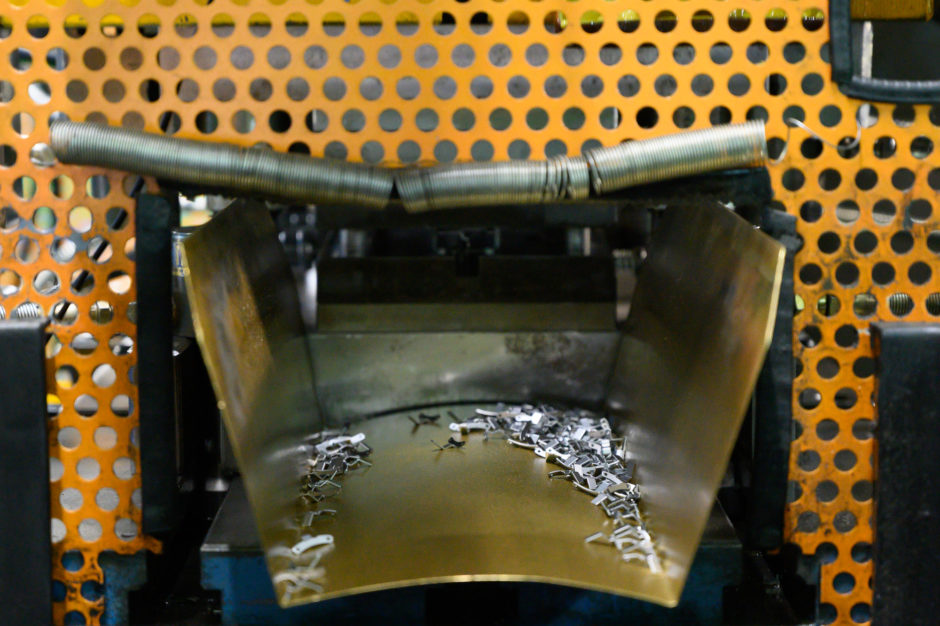

Ces moules permettent de fabriquer de nombreuses pièces plastiques, mais aussi métalliques, qui sont également pliées par la même machine. Voici par exemple la machine qui permet de créer les lames du diaphragme des optiques, taillées dans une plaque d’aluminium.

Étape de peinture et contrôle manuel

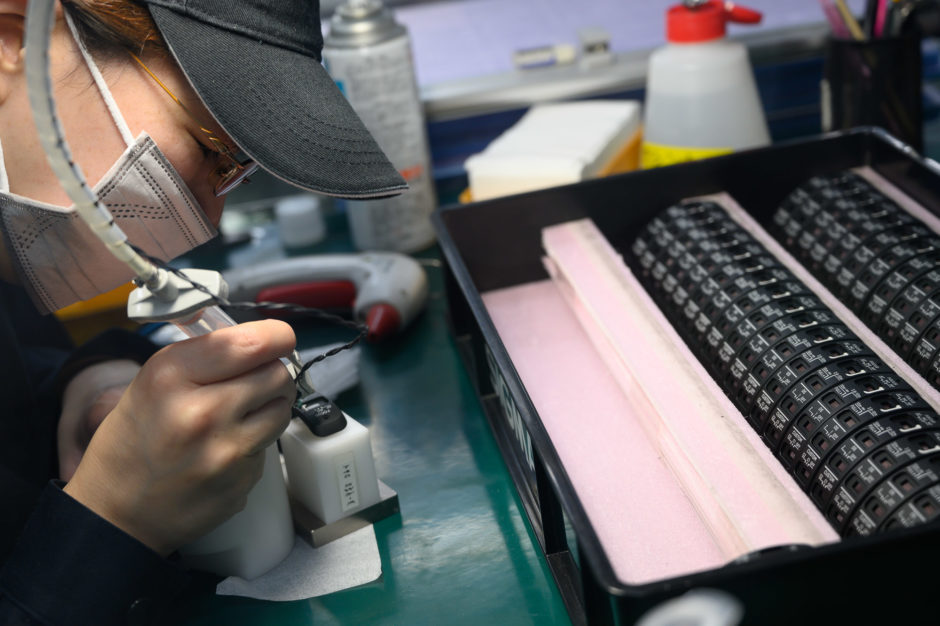

Ensuite, lorsque les pièces sont usinées, il est temps de les peindre de manière individuelle ou en lot. Des machines appliquent la peinture sur les différents éléments, qui sont ensuite contrôlés pièce par pièce par un opérateur pour vérifier que la peinture est parfaite. Certaines taches très précises sont faites à la main :

Les commutateurs sont peints en blanc, les colliers de trépieds sont placés sur des plateaux pour être peints par des robots et les baïonnettes sont chromées en argent en passant dans un bain, alors que les pièces en aluminium deviennent noires pour obtenir le rendu final.

Les étapes du traitement des lentilles Sigma

C’est après avoir parcouru de nombreux ateliers que nous arrivons à l’espace dédié à l’optique et à l’assemblage des objectifs Sigma.

Comme pour toute préparation de lentilles en vue d’être utilisées dans un objectif, chaque élément optique passe par un procédé en plusieurs étapes, qui comprend le polissage, le centrage et le couchage. Même si les verres que Sigma reçoivent sont déjà prépolis, toutes les courbures doivent être effectuées avec la plus grande précision.

Un premier polissage est effectué à l’aide de résine de poudre de diamant, pour rendre le verre plus transparent. Ensuite, un second polissage est fait par des machines capables de retenir la lentille avec une ventouse pour la placer dans une machine qui va effectuer un polissage plus fin et précis. Des dizaines de machines permettent de polir les verres de différents diamètres.

Sigma utilise dans certains cas une technique très spécifique pour créer des lentilles asphériques moulées, ce qui permet d’éliminer de nombreuses aberrations dans un verre sans pour autant rendre le système optique très complexe. Cette lentille est créée en chauffant le verre à une température de 600°C que l’on place dans une presse qui va créer la forme attendue. Ce processus est très long, car le verre doit chauffer puis redescendre en température, ce qui nécessite plusieurs heures. Il est également très coûteux, car il nécessite des machines très spécialisées. Malgré tout, il permet de créer des éléments optiques uniques qui font la force de certaines optiques Sigma, comme le dernier Sigma 14-24mm F2.8 DG HSM Art qui comprend une lentille asphérique moulée de 80mm.

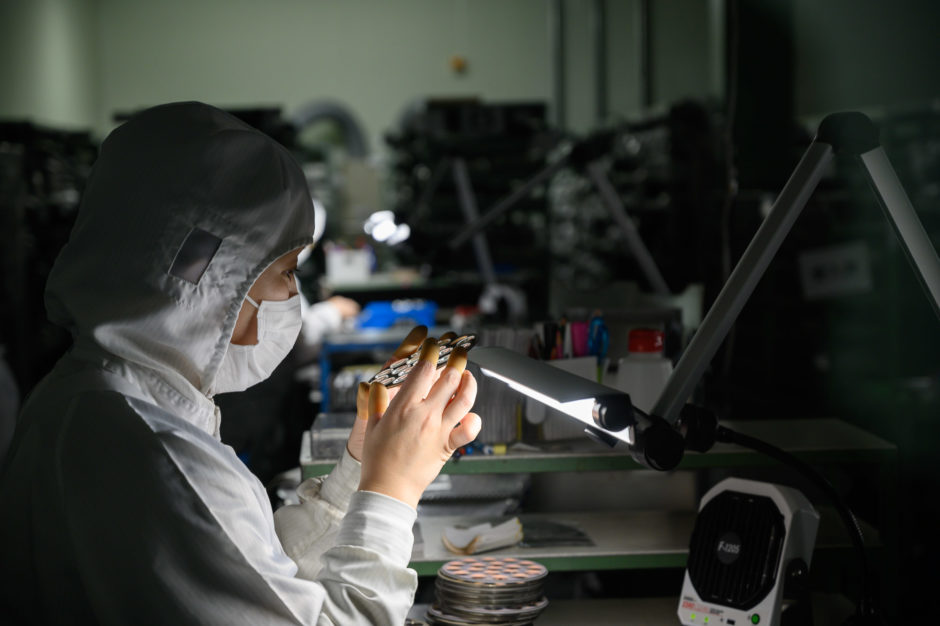

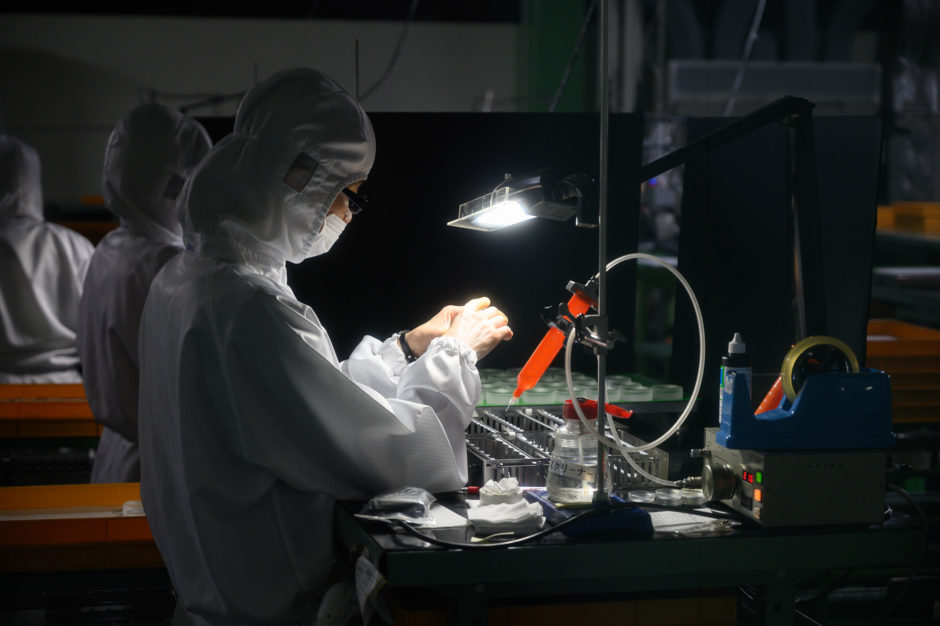

Une fois polies, les lentilles deviennent transparentes et passent par l’étape du centrage de la lentille, qui permet de vérifier que l’axe est bien au centre pour des performances optiques optimales. Ensuite, c’est l’étape du couchage (coating) pour réduire les reflets. Le couchage est effectué dans de grands fours sous vide. Sur ces photos, nous pouvons voir les techniciens manipuler les lentilles pour les placer sur ce dôme avant de les placer dans le four.

L’assemblage des objectifs Sigma

Après ces étapes sur les lentilles, il est temps de monter les différents éléments optiques ensemble. Dans certains cas, deux lentilles sont collées pour créer un doublet achromatique, et ainsi réduire les aberrations chromatiques et sphériques. Un contrôle qualité est effectué tout au long de l’assemblage, avec des mesures régulières, mais nous n’avons pas pu réaliser de photos de cette étape.

Ici, nous avons pu assister à l’assemblage de l’objectif Sigma 60-600mm F4.5-6.3 DG OS HSM Sports en cours de fabrication au moment de notre visite.

Musée Sigma : l’histoire de l’opticien racontée

Cette visite prend fin par un passage au musée de l’usine, où l’on peut apercevoir de belles pièces historiques ainsi que la gamme complète actuelle, sans oublier des éclatés d’objectifs pour découvrir combien d’éléments sont nécessaires à la fabrication d’une optique, par exemple ce 150-600mm f/5-6.3 DG OS HSM Sports :

Avant de partir, nouvelle photo souvenir, en chaussons s’il vous plaît, on ne rigole pas avec la propreté et les traditions japonaises.

Cette visite se termine et nous avons pu découvrir comment sont fabriqués les objectifs Sigma dans l’usine de Aizu au Japon. Au sortir de cette visite, j’ai été vraiment étonné par la propreté de l’usine. Bien sûr, les espaces dédiés à l’assemblage des objectifs sont contrôlés avec un accès nécessitant de porter des masques et autres précautions. Mais même au sein de la division en charge du métal, l’ensemble était très propre.

Un autre point qui aura marqué, c’est l’importance donnée à Sigma à toutes les pièces de l’objectif, et pas seulement à l’optique. En produisant une grande partie des pièces composant ses objectifs au lieu de faire appel à des sous-traitants, Sigma s’assure de la plus haute qualité et fait fonctionner son environnement local, un point à saluer à une époque où de nombreux fabricants délocalisent leur production en Chine ou bien encore au Vietnam ou en Thaïlande.

Merci à toutes les équipes de Sigma d’avoir rendu cette visite à Aizu possible, notamment à Baudouin Prové et Renaud Coilliot de Sigma France et à Yasuhiro Ohsone et Manabu Sato de Sigma Corp.

Si vous souhaitez aller plus loin, Sigma a diffusé plusieurs vidéos sur l’usine d’Aizu :